Alla base di tutto, la pressione della camera in un sistema di deposizione chimica da vapore assistita da plasma (PECVD) è la manopola di controllo primaria per l'uniformità del film. Regolando la pressione, si manipola direttamente la fisica in fase gassosa all'interno della camera, il che a sua volta determina la distribuzione uniforme dei precursori di deposizione sulla superficie del substrato. Trovare la pressione ottimale è fondamentale per ottenere uno spessore del film consistente dal centro del wafer al suo bordo.

La sfida centrale è che la pressione della camera non agisce in isolamento. Crea una serie di compromessi tra uniformità del film, velocità di deposizione, qualità del film e copertura del gradino. Padroneggiare il PECVD richiede la comprensione di come bilanciare questi fattori contrastanti selezionando la pressione giusta per il proprio obiettivo specifico.

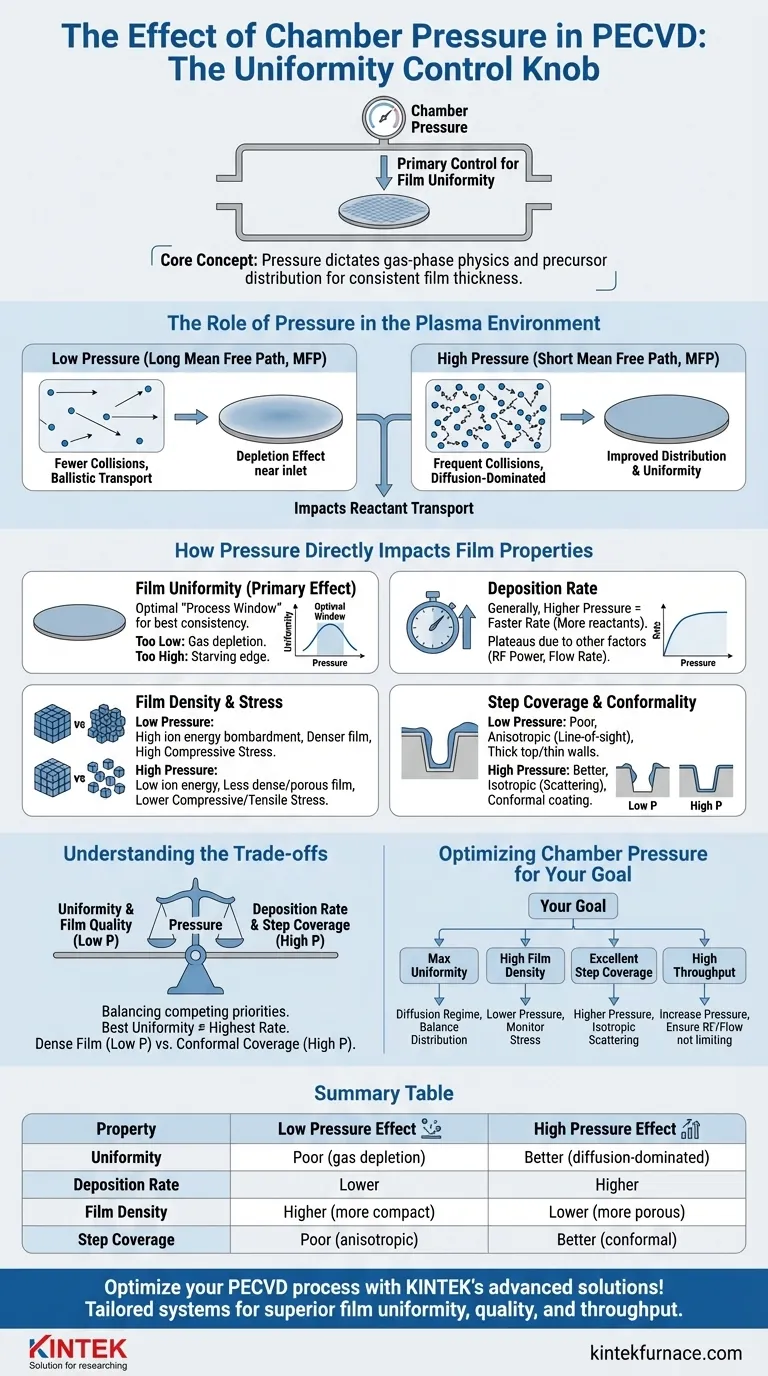

Il ruolo della pressione nell'ambiente del plasma

Per capire come la pressione influisce sul film finale, è necessario prima capire come essa cambia le condizioni all'interno del plasma stesso. L'intero processo dipende dal comportamento delle molecole e degli ioni del gas.

Libero percorso medio e collisioni

Il libero percorso medio (MFP) è la distanza media percorsa da una particella di gas prima di scontrarsi con un'altra. Questo è il concetto singolo più importante governato dalla pressione.

A bassa pressione, la camera ha meno molecole di gas. Ciò si traduce in un lungo libero percorso medio, il che significa che le particelle possono viaggiare più lontano senza scontrarsi.

Ad alta pressione, la camera è affollata di molecole di gas. Ciò porta a un breve libero percorso medio e a frequenti collisioni tra le particelle.

Trasporto e distribuzione dei reagenti

La pressione determina come i gas reagenti (precursori) arrivano dall'ingresso del gas alla superficie del wafer.

A basse pressioni, il trasporto è "balistico" o dominato dalla convezione. Le molecole di gas si muovono in linee relativamente rette. Questo può portare a un effetto di esaurimento, in cui l'area vicino all'ingresso del gas riceve un rivestimento più spesso rispetto alle aree più lontane.

Ad alte pressioni, il breve libero percorso medio significa che il trasporto diventa dominato dalla diffusione. I reagenti si disperdono in tutte le direzioni, il che può mediare la loro distribuzione e migliorare l'uniformità su tutto il wafer.

Come la pressione influenza direttamente le proprietà del film

I cambiamenti nell'ambiente del plasma hanno conseguenze dirette e prevedibili sulle caratteristiche del film depositato.

Uniformità del film (l'effetto principale)

Come affermato, questo è il motivo principale per l'ottimizzazione della pressione. Tipicamente esiste una "finestra di processo" ottimale per la pressione che produce la migliore uniformità.

Operare a una pressione troppo bassa può causare non uniformità a causa dell'esaurimento del gas. Operare a una pressione troppo alta può causare non uniformità a causa di effetti di tempo di residenza o del "privare" il bordo del wafer dei reagenti.

Velocità di deposizione

Generalmente, una pressione più alta aumenta la velocità di deposizione. Questo perché ci sono semplicemente più molecole di reagente disponibili nella camera per partecipare alle reazioni di formazione del film.

Tuttavia, questo effetto si stabilizza. A un certo punto, la velocità diventerà limitata da altri fattori, come la potenza RF (l'energia per rompere i precursori) o la portata del precursore.

Densità e stress del film

La pressione influenza fortemente l'energia degli ioni che bombardano il substrato, il che influisce sulla densità del film.

A bassa pressione, il lungo libero percorso medio consente agli ioni di accelerare e colpire la superficie con alta energia. Questo bombardamento crea un film più denso, più compatto, spesso con un'elevata stress compressivo.

Ad alta pressione, le frequenti collisioni fanno sì che gli ioni perdano energia prima di raggiungere la superficie. La conseguente deposizione a bassa energia produce un film meno denso, più poroso, con uno stress compressivo o addirittura tensivo inferiore.

Copertura del gradino e conformità

La copertura del gradino descrive quanto bene un film copre la topografia di un wafer modellato, come trincee o vie.

La bassa pressione e il suo flusso ionico direzionale ad alta energia associato portano a una scarsa copertura del gradino. La deposizione è altamente anisotropica, o "linea di vista", con conseguente film spesso sulle superfici superiori e film molto sottile sulle pareti laterali.

L'alta pressione promuove la dispersione in fase gassosa, rendendo l'arrivo dei precursori del film più isotropico (proveniente da tutte le angolazioni). Ciò migliora significativamente la copertura del gradino e produce un rivestimento più conforme.

Comprendere i compromessi

Ottimizzare la pressione della camera raramente significa massimizzare un singolo parametro. È un esercizio di gestione di priorità concorrenti.

Uniformità vs. Velocità

La pressione che fornisce la migliore uniformità in assoluto spesso non è la pressione che offre la più alta velocità di deposizione. Un ingegnere di processo deve bilanciare la necessità di produttività (velocità) con la specifica di consistenza del film (uniformità).

Qualità del film vs. Copertura del gradino

Un film denso e duro (ottenuto a bassa pressione) è spesso desiderabile per le sue proprietà protettive. Tuttavia, le stesse condizioni di bassa pressione producono una scarsa copertura del gradino. Al contrario, le condizioni di alta pressione necessarie per un'eccellente conformità possono produrre un film di qualità inferiore e meno denso.

La finestra di processo completa

La pressione non può essere impostata nel vuoto. I suoi effetti sono profondamente intrecciati con la potenza RF, le portate di gas, la temperatura del substrato e la geometria della camera. Un cambiamento nella pressione spesso richiede una corrispondente regolazione di altri parametri per mantenere il processo centrato nella sua finestra ottimale.

Ottimizzare la pressione della camera per il tuo obiettivo

La scelta della pressione dovrebbe essere dettata dal requisito primario del tuo film depositato.

- Se il tuo obiettivo principale è la massima uniformità all'interno del wafer: Opera nel regime di pressione limitato dalla diffusione, bilanciando attentamente la distribuzione dei reagenti senza privare il bordo del wafer.

- Se il tuo obiettivo principale è un'alta densità del film e una bassa velocità di incisione: Usa una pressione più bassa per aumentare l'energia e il bombardamento degli ioni, ma monitora lo stress del film per prevenire crepe o delaminazioni.

- Se il tuo obiettivo principale è un'eccellente copertura del gradino su strutture 3D: Usa una pressione più alta per aumentare la dispersione in fase gassosa per un rivestimento più conforme.

- Se il tuo obiettivo principale è un'alta produttività (velocità di deposizione): Aumenta la pressione per fornire più reagenti, ma assicurati di non essere limitato dalla potenza RF o dalla portata del precursore.

In definitiva, la pressione della camera è una delle leve più potenti per controllare le proprietà finali del tuo film, richiedendo un bilanciamento deliberato per raggiungere il tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Proprietà | Effetto Bassa Pressione | Effetto Alta Pressione |

|---|---|---|

| Uniformità | Scarsa (esaurimento gas) | Migliore (dominata dalla diffusione) |

| Velocità di Deposizione | Minore | Maggiore |

| Densità del Film | Maggiore (più compatto) | Minore (più poroso) |

| Copertura del Gradino | Scarsa (anisotropica) | Migliore (conforme) |

Ottimizza il tuo processo PECVD con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per le tue esigenze uniche. La nostra profonda capacità di personalizzazione garantisce un controllo preciso sulla pressione della camera e altri parametri per un'uniformità, qualità e produttività del film superiori. Contattaci oggi per discutere come possiamo migliorare i tuoi risultati sperimentali e promuovere l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche