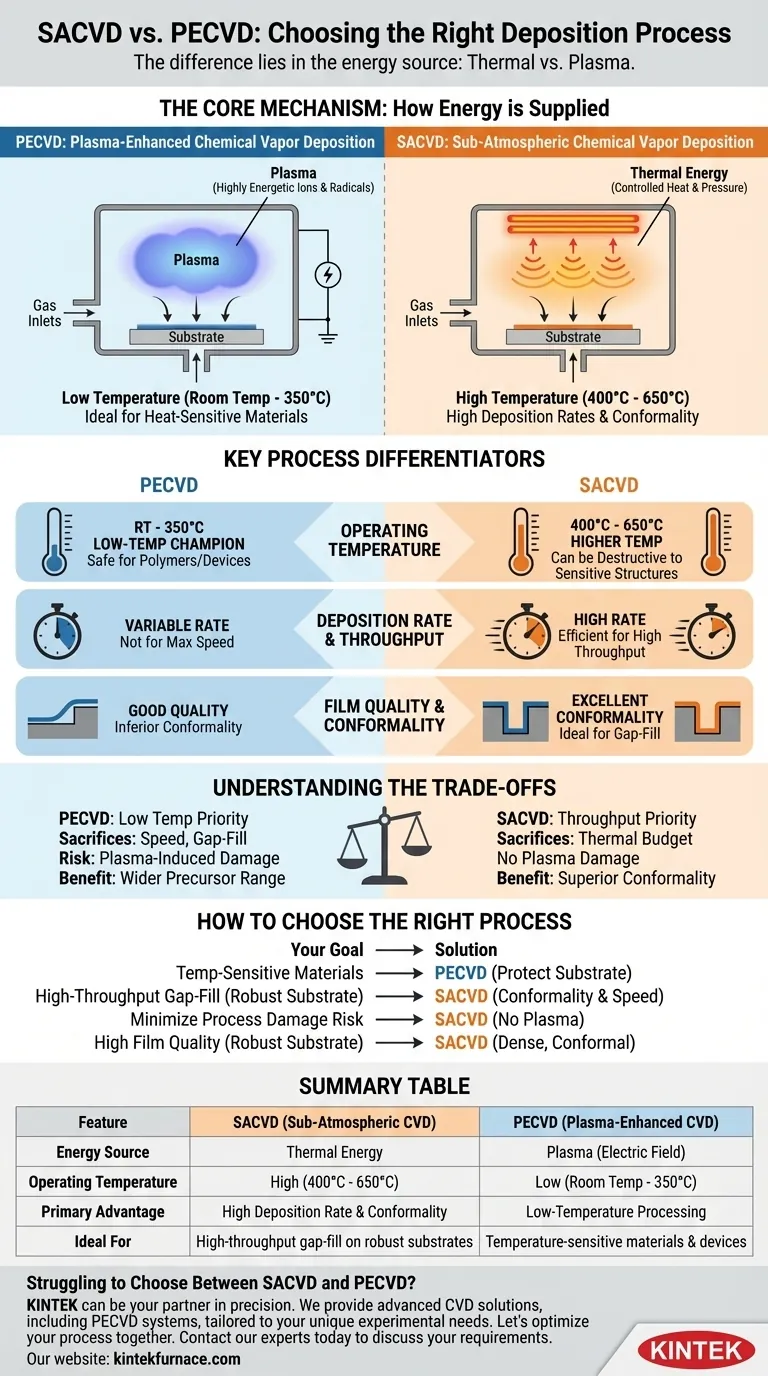

In sostanza, la differenza tra la Deposizione Chimica da Vapore Sub-Atmosferica (SACVD) e la Deposizione Chimica da Vapore Potenziata da Plasma (PECVD) si riduce alla fonte di energia utilizzata per guidare la reazione chimica. Il PECVD utilizza il plasma per abilitare reazioni a basse temperature, rendendolo ideale per materiali sensibili al calore. Al contrario, il SACVD utilizza una combinazione specifica di energia termica e pressione per ottenere film conformi di alta qualità a elevati tassi di deposizione, ma richiede temperature più elevate.

La scelta fondamentale tra questi due processi è un compromesso tra la tolleranza alla temperatura del tuo substrato e la tua necessità di produttività e conformità del film. Il PECVD privilegia la bassa temperatura, mentre il SACVD privilegia la velocità di deposizione e le prestazioni di riempimento degli spazi.

Il Meccanismo Fondamentale: Come viene fornita l'Energia

Per selezionare il processo giusto, devi prima capire come ciascuno di essi avvia la deposizione del film sottile. La "fonte di energia" è il fattore determinante che detta la finestra di processo e le applicazioni ideali per ogni tecnica.

PECVD: Deposizione Chimica da Vapore Potenziata da Plasma

Il PECVD utilizza un campo elettrico per ionizzare i gas precursori, creando un plasma. Questo plasma è una zuppa altamente energetica di ioni, elettroni e radicali liberi.

Queste specie reattive, non il calore elevato, forniscono l'energia necessaria per scomporre le molecole precursori e depositare un film sottile sul substrato. Ciò consente al processo di funzionare a temperature molto più basse, tipicamente da temperatura ambiente a circa 350°C.

SACVD: Deposizione Chimica da Vapore Sub-Atmosferica

Il SACVD è un processo termico. Non utilizza il plasma. Invece, si basa su calore e pressione attentamente controllati per guidare la reazione chimica.

Il nome "Sub-Atmosferica" si riferisce all'esecuzione del processo a pressioni inferiori ai livelli atmosferici ma spesso superiori rispetto ad altri metodi CVD basati sul vuoto. Questo regime di pressione specifico, combinato con temperature tipicamente più elevate rispetto al PECVD, è ottimizzato per migliorare il trasporto dei precursori e le reazioni superficiali, portando a eccellenti proprietà del film.

Principali Differenziatori di Processo

La differenza nella fonte di energia porta a vantaggi e svantaggi distinti nelle metriche chiave delle prestazioni che influiscono direttamente sulla produzione.

Temperatura Operativa

Questa è la distinzione più critica. Il PECVD è il campione delle basse temperature, essenziale per depositare film su substrati che non possono sopportare il calore elevato, come polimeri o dispositivi con strati metallici a basso punto di fusione precedentemente fabbricati.

Il SACVD opera a temperature più elevate (ad esempio, da 400°C a 650°C). Sebbene inferiori ad alcuni processi CVD convenzionali, è significativamente più caldo del PECVD e può essere distruttivo per le strutture sensibili alla temperatura.

Velocità di Deposizione e Produttività

Il SACVD è progettato per elevate velocità di deposizione. La sua chimica termica e a pressione è altamente efficiente, rendendolo un cavallo di battaglia per applicazioni in cui la produttività manifatturiera è una preoccupazione primaria.

Il PECVD può avere velocità di deposizione variabili, ma generalmente non viene scelto quando la massima velocità è l'unico obiettivo. L'attenzione è rivolta a consentire la deposizione che altrimenti sarebbe impossibile a causa di vincoli termici.

Qualità e Conformità del Film

Il SACVD è rinomato per la sua eccellente conformità e capacità di riempimento degli spazi. Le condizioni di processo sono ottimizzate per garantire che il film si depositi uniformemente su topografie complesse e ad alto rapporto d'aspetto, come trincee profonde tra le linee metalliche in un circuito integrato.

Il PECVD può produrre film di alta qualità, ma la loro conformità è spesso inferiore a quella dei processi termici ad alta temperatura come il SACVD. Il vantaggio principale del PECVD è la sua capacità a bassa temperatura, che a volte comporta un costo in termini di densità del film o copertura del gradino.

Comprendere i Compromessi

Scegliere un metodo di deposizione non significa mai trovare una soluzione "perfetta". Si tratta di accettare una serie di compromessi che si allineano con il tuo obiettivo primario.

Il Dilemma Temperatura vs. Produttività

Questo è il compromesso centrale. Se il tuo dispositivo ha un rigoroso budget termico, devi usare il PECVD. Così facendo, potresti sacrificare parte della velocità di deposizione o delle prestazioni di riempimento degli spazi.

Se il tuo substrato può sopportare il calore e la tua priorità è un riempimento rapido e conforme degli spazi, il SACVD è la scelta superiore.

Danno Indotto dal Plasma

Una considerazione significativa per il PECVD è il rischio di danno da plasma. Gli ioni energetici che consentono la deposizione a bassa temperatura possono bombardare fisicamente il substrato, danneggiando potenzialmente strutture elettroniche sensibili già presenti sul wafer. I processi termici come il SACVD non presentano questo rischio.

Chimica dei Precursori

Poiché il SACVD si basa su specifiche reazioni termiche (ad esempio, utilizzando ozono e TEOS per il biossido di silicio), la sua chimica dei precursori è spesso più limitata. La potente natura del plasma consente al PECVD di utilizzare una gamma più ampia di gas precursori, poiché il plasma può scomporre molecole che potrebbero non reagire efficacemente in un processo puramente termico.

Come Scegliere il Processo Giusto

I requisiti della tua applicazione forniranno una risposta chiara. Usa la seguente guida per fare una scelta definitiva.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili alla temperatura: il PECVD è la tua unica scelta praticabile, in quanto protegge il substrato sottostante da danni termici.

- Se il tuo obiettivo principale è il riempimento di spazi ad alta produttività per strutture non sensibili: il SACVD è l'opzione superiore, offrendo un'eccellente conformità a elevate velocità di deposizione.

- Se il tuo obiettivo principale è minimizzare qualsiasi rischio di danno al dispositivo indotto dal processo: un processo termico come il SACVD è intrinsecamente più sicuro, in quanto evita il bombardamento ionico energetico associato al plasma.

- Se il tuo obiettivo principale è la qualità del film su un substrato robusto che può tollerare il calore: il SACVD generalmente produrrà un film più conforme e denso rispetto a un processo PECVD a bassa temperatura.

Comprendendo il ruolo fondamentale della fonte di energia, puoi selezionare con sicurezza la tecnologia di deposizione che meglio si allinea con i tuoi requisiti specifici di materiale, termici e di produzione.

Tabella Riepilogativa:

| Caratteristica | SACVD (CVD Sub-Atmosferica) | PECVD (CVD Potenziata da Plasma) |

|---|---|---|

| Fonte di Energia | Energia Termica | Plasma (Campo Elettrico) |

| Temperatura Operativa | Alta (400°C - 650°C) | Bassa (Temp. Ambiente - 350°C) |

| Vantaggio Principale | Alta Velocità di Deposizione & Conformità | Processo a Bassa Temperatura |

| Ideale Per | Riempimento di spazi ad alta produttività su substrati robusti | Materiali e dispositivi sensibili alla temperatura |

Hai difficoltà a scegliere tra SACVD e PECVD per il tuo laboratorio?

La scelta della giusta tecnologia di deposizione è fondamentale per il successo della tua ricerca e sviluppo. La decisione dipende dal tuo substrato specifico, dal budget termico e dai requisiti di prestazione per la conformità e la produttività del film.

KINTEK può essere il tuo partner di precisione. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo soluzioni CVD avanzate, inclusi sistemi PECVD, su misura per le tue esigenze sperimentali uniche. Le nostre profonde capacità di personalizzazione assicurano che il tuo forno o sistema sia ottimizzato per la tua applicazione specifica, sia che tu richieda un processo a bassa temperatura o una deposizione ad alta velocità e conforme.

Ottimizziamo il tuo processo insieme. Contatta i nostri esperti oggi per discutere le tue esigenze e scoprire la soluzione KINTEK perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura