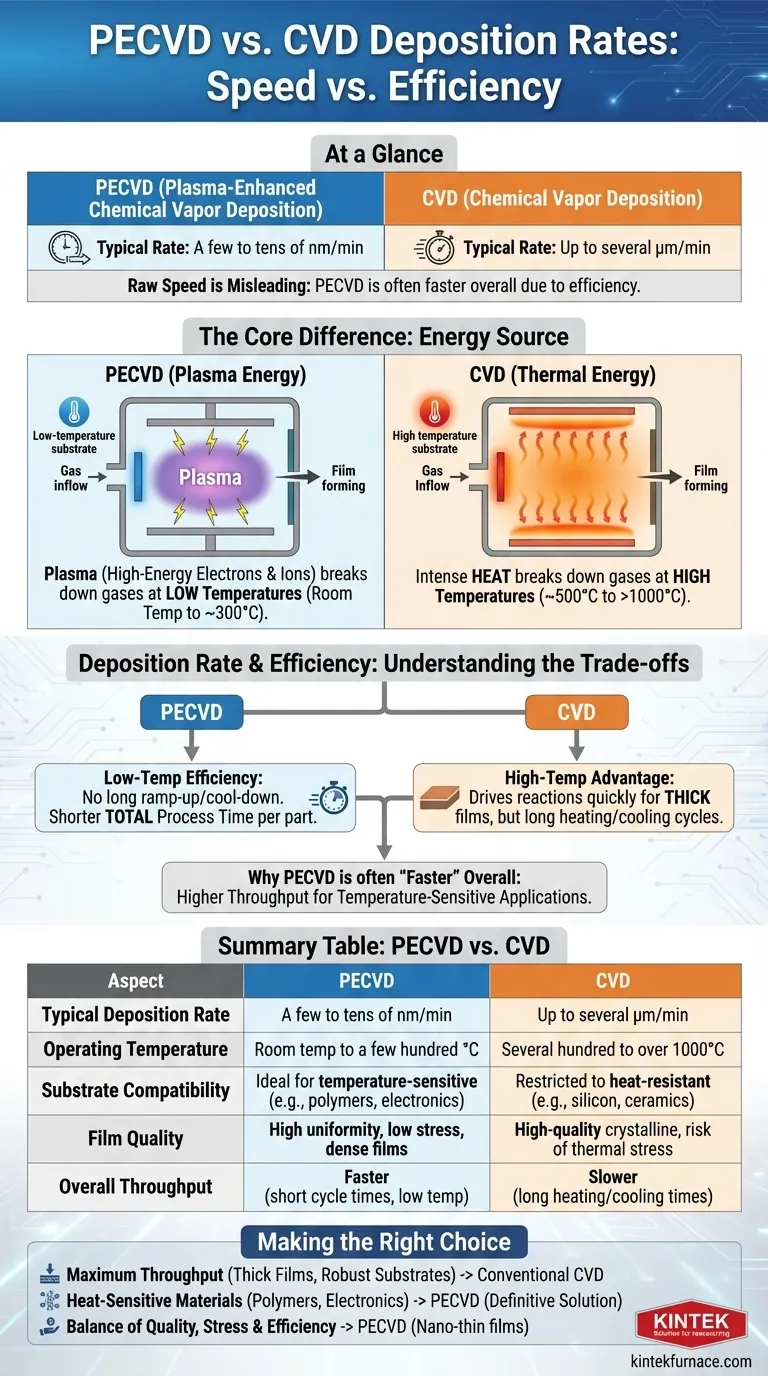

A colpo d'occhio, la deposizione chimica da vapore (CVD) convenzionale offre generalmente un tasso di deposizione massimo più elevato, capace di raggiungere diversi micrometri al minuto. Al contrario, la deposizione chimica da vapore assistita da plasma (PECVD) opera tipicamente nell'intervallo da pochi a decine di nanometri al minuto. Tuttavia, questo semplice confronto di velocità è fuorviante; la temperatura operativa più bassa della PECVD la rende spesso un processo complessivamente più efficiente e veloce per molte applicazioni moderne.

La scelta tra PECVD e CVD non riguarda quale sia universalmente "più veloce". È un compromesso fondamentale tra l'uso di calore elevato (CVD) e l'energia del plasma (PECVD) per creare un film, una decisione che influisce profondamente su temperatura, qualità del film e compatibilità con il substrato.

La Differenza Fondamentale: Energia Termica vs. Plasma

Per comprendere la differenza nei tassi e nelle prestazioni, è necessario prima capire il meccanismo che ciascun processo utilizza per fornire l'energia necessaria alla deposizione.

Come Funziona la CVD Convenzionale

La CVD convenzionale si basa puramente sull'energia termica. I gas precursori vengono introdotti in una camera ad alta temperatura (spesso da diverse centinaia a oltre 1000°C). Questo calore intenso scompone le molecole di gas, consentendo loro di reagire e depositarsi come un film sottile solido sulla superficie del substrato.

Come Funziona la PECVD

La PECVD aggira la necessità di calore estremo utilizzando un campo elettrico per creare plasma, un gas ionizzato contenente elettroni e ioni ad alta energia. Questo plasma fornisce l'energia di attivazione per scomporre i gas precursori a temperature molto più basse, dalla temperatura ambiente a poche centinaia di gradi Celsius.

Tasso di Deposizione: Più che Semplice Velocità

Il tasso di deposizione è una conseguenza diretta della fonte di energia. Mentre un metodo può raggiungere una velocità di picco più elevata, l'altro è spesso più pratico ed efficiente.

Il Vantaggio ad Alta Temperatura della CVD

Poiché utilizza un'elevata energia termica, la CVD può guidare le reazioni chimiche molto rapidamente, consentendo tassi di deposizione molto elevati. Ciò la rende adatta per applicazioni in cui sono necessari film spessi (diversi micrometri o più) e il substrato può tollerare le temperature estreme.

L'Efficienza a Bassa Temperatura della PECVD

Il tasso della PECVD è limitato dalla densità del plasma e dal flusso di gas, ma il suo vero vantaggio risiede nella sua efficienza. Operando a basse temperature, elimina i lunghi tempi di rampa di salita e di raffreddamento necessari per i forni CVD ad alta temperatura. Ciò riduce drasticamente il tempo totale di processo per wafer o pezzo.

Perché la PECVD è Spesso Considerata "Più Veloce"

Quando le fonti affermano che la PECVD è più veloce, di solito si riferiscono alla resa complessiva. Per i materiali sensibili alla temperatura come l'elettronica o i polimeri, la CVD non è un'opzione. Rispetto ad altri metodi a bassa temperatura, o quando si considera il tempo totale del ciclo, la PECVD fornisce spesso un percorso più veloce ed economico verso il prodotto finito.

Comprendere i Compromessi

La scelta tra CVD e PECVD comporta il bilanciamento di diversi fattori critici oltre al semplice tasso di deposizione.

Qualità e Tensione del Film

La bassa temperatura di lavorazione della PECVD riduce significativamente lo stress termico sul film e sul substrato. Ciò si traduce in film con eccellente uniformità, alta densità e meno pinholes, il che è fondamentale per gli strati elettronici e ottici su scala nanometrica.

La CVD ad alta temperatura può anche produrre film cristallini di altissima qualità, ma rischia di introdurre stress termico, difetti o disadattamento reticolare, specialmente quando si deposita su un materiale con un coefficiente di espansione termica diverso.

Compatibilità con il Substrato

Questo è spesso il fattore decisivo. La PECVD è ideale per depositare film su substrati sensibili alla temperatura che verrebbero danneggiati o distrutti dalle temperature della CVD convenzionale. Ciò include polimeri, plastiche e dispositivi elettronici complessi con circuiti esistenti.

La CVD è limitata ai materiali che possono resistere al calore elevato, come i wafer di silicio, le ceramiche e alcuni metalli.

Costo e Complessità

La CVD convenzionale può essere costosa a causa del suo elevato consumo energetico e dei precursori costosi. Anche i lunghi tempi di ciclo per il riscaldamento e il raffreddamento limitano la sua efficienza operativa.

La PECVD può essere più conveniente grazie ai suoi tempi di ciclo complessivi più rapidi e alla capacità di utilizzare materiali precursori più economici. Ciò la rende altamente adatta per la produzione su larga scala in cui la produttività è fondamentale.

Proprietà e Limitazioni del Film

La PECVD è altamente personalizzabile, consentendo la creazione di film con proprietà specifiche come idrofobicità o protezione UV. Tuttavia, questi film depositati al plasma possono essere più morbidi e avere una minore resistenza all'usura rispetto ad alcuni rivestimenti duri prodotti con altri metodi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede l'allineamento delle capacità del processo con i tuoi specifici obiettivi tecnici e aziendali.

- Se il tuo obiettivo principale è la massima produttività per film spessi su substrati robusti: La CVD convenzionale può essere la scelta giusta per il suo elevato tasso di deposizione grezzo, a condizione che il materiale possa sopportare il calore.

- Se il tuo obiettivo principale è depositare su materiali sensibili al calore come polimeri o elettronica: La PECVD è la soluzione definitiva e spesso l'unica praticabile grazie al suo processo a bassa temperatura.

- Se il tuo obiettivo principale è un equilibrio tra qualità del film, controllo dello stress e efficienza complessiva: La PECVD fornisce spesso la soluzione più efficace, in particolare per la creazione di film sottili nanometrici ad alte prestazioni in un ambiente di produzione.

In definitiva, il metodo migliore è quello che si allinea con i vincoli del tuo materiale, i requisiti di qualità del film e gli obiettivi di produzione.

Tabella Riassuntiva:

| Aspetto | PECVD | CVD |

|---|---|---|

| Tasso di Deposizione Tipico | Da pochi a decine di nm/min | Fino a diversi μm/min |

| Temperatura Operativa | Temp. ambiente fino a poche centinaia di °C | Diverse centinaia fino a oltre 1000°C |

| Compatibilità con il Substrato | Ideale per materiali sensibili alla temperatura (es. polimeri, elettronica) | Limitato a materiali resistenti al calore (es. silicio, ceramiche) |

| Qualità del Film | Alta uniformità, basso stress, film densi | Film cristallini di alta qualità, rischio di stress termico |

| Produttività Complessiva | Più veloce grazie a bassa temperatura e tempi ciclo brevi | Più lenta a causa dei lunghi tempi di riscaldamento/raffreddamento |

Hai difficoltà a scegliere il giusto metodo di deposizione per le esigenze uniche del tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura, inclusi i nostri Sistemi CVD/PECVD, progettati per fornire una deposizione di film sottili precisa ed efficiente. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una personalizzazione approfondita per soddisfare le tue specifiche esigenze sperimentali, sia che tu abbia bisogno di un'alta produttività, di un'elaborazione a bassa temperatura o di una qualità del film superiore. Non lasciare che i limiti del processo ti frenino: contattaci oggi per discutere come le nostre soluzioni personalizzate possono migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio