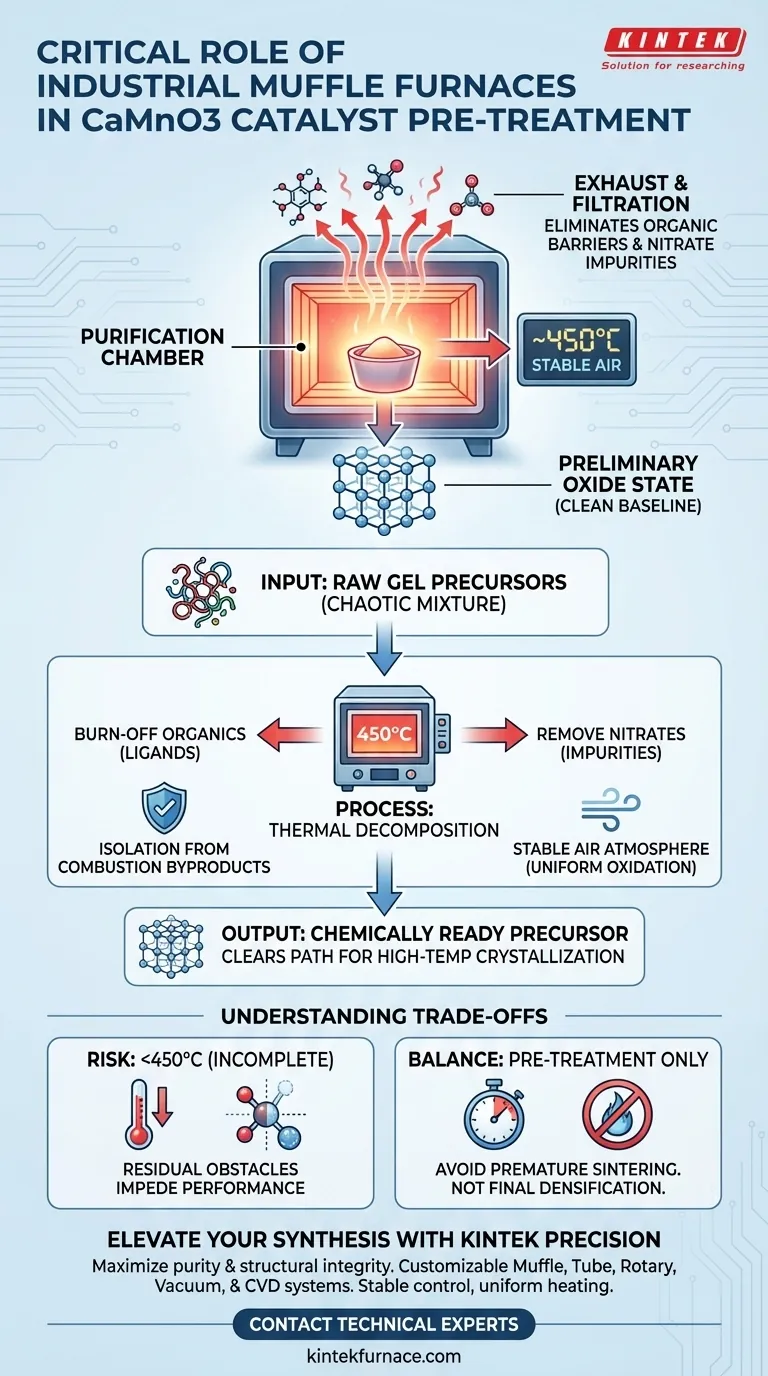

Il ruolo critico delle fornaci industriali a muffola nel pre-trattamento dei catalizzatori CaMnO3 è quello di facilitare la precisa decomposizione termica dei precursori in gel. Mantenendo un'atmosfera d'aria stabile a circa 450°C, la fornace garantisce la completa rimozione dei ligandi organici e delle impurità nitrato. Questo processo converte efficacemente i precursori grezzi in uno stato ossidato preliminare, liberando il percorso chimico per una riuscita cristallizzazione ad alta temperatura.

Concetto chiave La fornace a muffola non si limita a riscaldare il materiale; agisce come una camera di purificazione che isola il campione dai contaminanti della combustione. Rimuovendo il "rumore" organico e nitrato, crea una base chimicamente pulita essenziale per l'integrità strutturale del catalizzatore CaMnO3 finale.

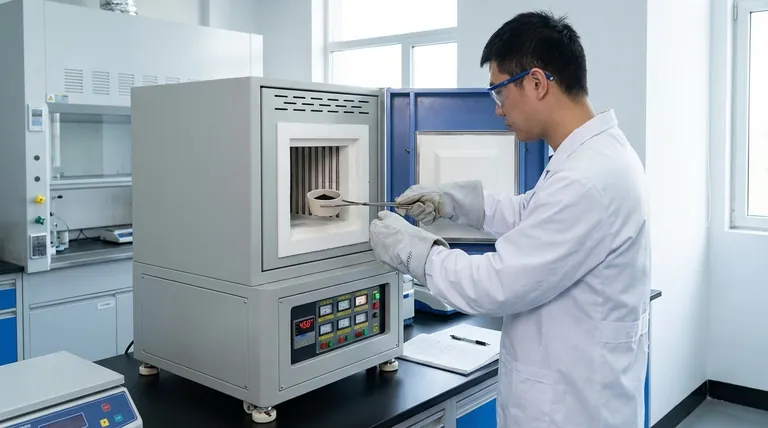

La meccanica della decomposizione termica

Eliminazione delle barriere organiche

La funzione principale durante questa fase è la completa combustione dei ligandi organici.

Questi componenti organici sono intrinseci ai precursori in gel utilizzati nella sintesi iniziale. Se non controllati, interferirebbero con la disposizione atomica richiesta per la struttura finale del catalizzatore.

Rimozione delle impurità nitrato

Contemporaneamente, la fornace elimina le impurità nitrato presenti nella miscela.

La rimozione di queste impurità è non negoziabile, poiché la loro presenza può portare a difetti o prestazioni incoerenti nel materiale catalitico finale.

Creazione dello stato ossidato preliminare

Il trattamento termico converte i complessi precursori in gel in uno stato ossidato preliminare semplificato.

Questa transizione è il ponte tra una miscela chimica grezza e un materiale strutturato, preparando il terreno per un trattamento termico più aggressivo in seguito.

Perché il controllo dell'atmosfera è importante

Isolamento dai sottoprodotti della combustione

Una caratteristica distintiva della fornace a muffola è la sua capacità di riscaldare i campioni mantenendoli isolati dal combustibile e dai sottoprodotti della combustione.

A differenza del riscaldamento a fiamma libera, questo isolamento impedisce ai contaminanti esterni di reagire con i precursori di CaMnO3, garantendo un'elevata purezza.

Ambiente d'aria stabile

Il processo si basa su un'atmosfera d'aria stabile per facilitare un'ossidazione uniforme.

La coerenza dell'atmosfera assicura che la decomposizione termica avvenga uniformemente in tutto il lotto, prevenendo difetti localizzati.

Comprensione dei compromessi

Il rischio di decomposizione incompleta

Se la temperatura devia significativamente al di sotto dei 450°C, la combustione degli organici potrebbe essere incompleta.

Il carbonio residuo o i nitrati possono agire come "ostacoli chimici", ostacolando il successivo processo di cristallizzazione ad alta temperatura e degradando le prestazioni finali del catalizzatore.

Bilanciamento tra pre-trattamento e cristallizzazione

È fondamentale comprendere che questa fase è solo per il pre-trattamento, non per la densificazione finale.

Un surriscaldamento in questa fase potrebbe innescare una sinterizzazione prematura o cambiamenti di fase indesiderati prima che il materiale sia chimicamente pronto, interrompendo il ciclo di preparazione previsto.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la preparazione dei catalizzatori CaMnO3, devi allineare i parametri della tua fornace con i tuoi specifici requisiti di purezza e strutturali.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che la fornace mantenga un ambiente rigorosamente isolato per impedire ai sottoprodotti della combustione di ricontaminare il precursore durante la combustione dei ligandi.

- Se il tuo obiettivo principale è l'efficienza del processo: Aderisci rigorosamente al target di 450°C per massimizzare la velocità di decomposizione termica senza innescare una cristallizzazione prematura.

Il successo in questa fase è definito non solo dal riscaldamento del materiale, ma dalla rimozione degli ostacoli chimici che si frappongono tra un precursore grezzo e un catalizzatore ad alte prestazioni.

Tabella riassuntiva:

| Fase del processo | Funzione | Parametro chiave | Risultato |

|---|---|---|---|

| Decomposizione | Rimozione dei ligandi organici | ~450°C | Purificazione della base chimica |

| Purificazione | Eliminazione dei nitrati | Aria stabile | Prevenzione dei difetti del materiale |

| Transizione di fase | Conversione in stato ossidato | Riscaldamento isolato | Preparazione del precursore ad alta purezza |

Migliora la tua sintesi catalitica con la precisione KINTEK

Massimizza la purezza e l'integrità strutturale dei tuoi catalizzatori CaMnO3 con le soluzioni termiche leader del settore di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali ad alta temperatura.

Non lasciare che le impurità compromettano la tua ricerca. Le nostre fornaci ad alta precisione garantiscono un controllo atmosferico stabile e un riscaldamento uniforme per ogni lotto.

Pronto a ottimizzare il tuo processo di pre-trattamento? Contatta oggi stesso i nostri esperti tecnici per trovare la soluzione di fornace perfetta per le tue esigenze uniche!

Guida Visiva

Riferimenti

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Perché i forni ad alta temperatura devono avere dispositivi di sollevamento per RMI di UHTCMC? Controllo del tempo di reazione e integrità delle fibre

- Perché viene utilizzato un forno a muffola per un secondo trattamento termico a 110°C? Sblocca l'adsorbimento di carbone attivo di picco

- Quale funzione svolge un forno a scatola ad alta temperatura nella sinterizzazione LLZO? Ottenere una densificazione LLZO superiore

- Quali sono i principali vantaggi di un forno a muffola? Ottenere una lavorazione ad alta temperatura pura e precisa

- Un forno a muffola può essere utilizzato per il trattamento termico dei metalli? Scopri le sue capacità e limitazioni per il tuo laboratorio.

- Come il pretrattamento della caolinite in forno muffola migliora la sintesi del biodiesel? Aumenta subito l'efficienza della transesterificazione

- Quali tecnologie chiave sono state utilizzate nella muffola da laboratorio per l'analisi di campioni ambientali? Sblocca la Rilevazione Precisa degli Inquinanti