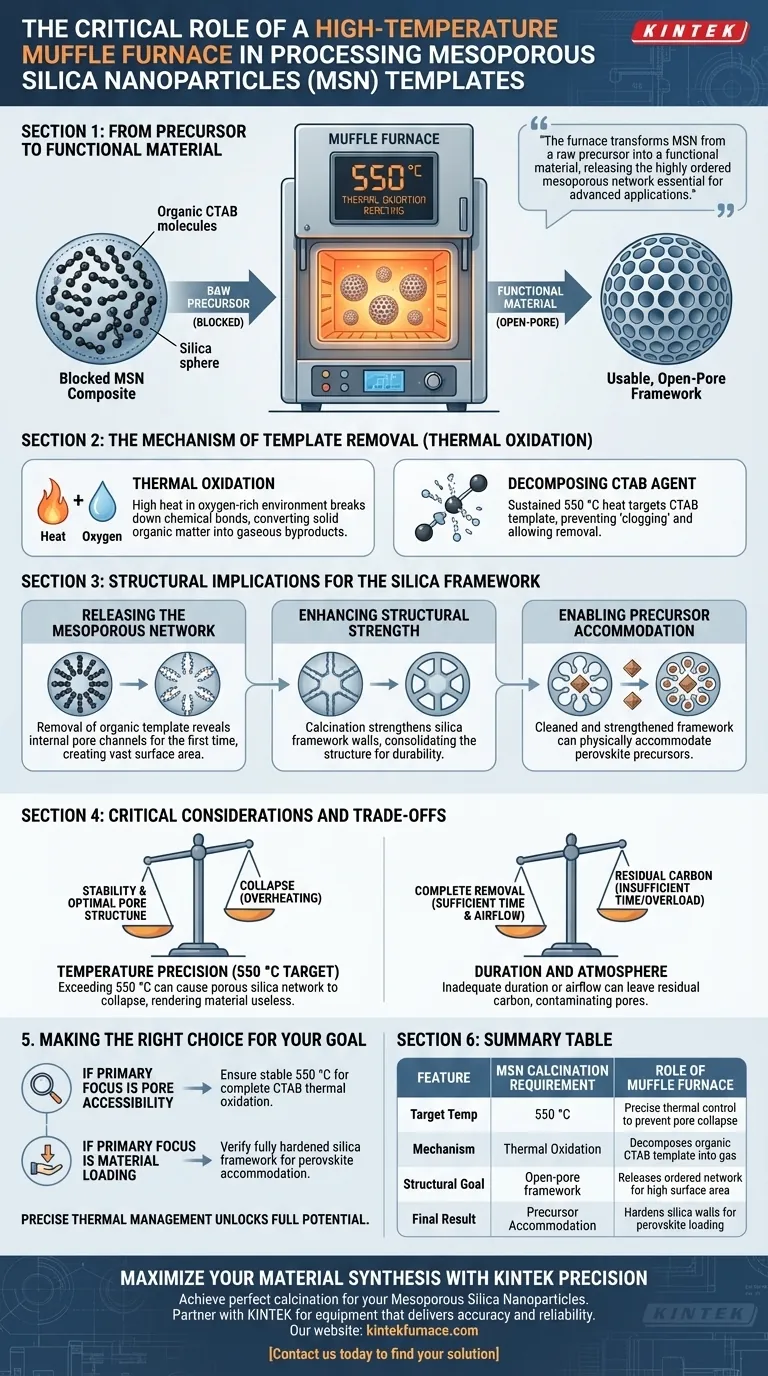

La fornace moffola ad alta temperatura funge da strumento definitivo per l'attivazione delle nanoparticelle di silice mesoporosa (MSN) tramite calcinazione. La sua funzione principale è eseguire una reazione di ossidazione termica a 550 °C, che decompone completamente l'agente di template organico (CTAB) intrappolato all'interno del materiale. Questo processo è l'unico passaggio che trasforma la silice da un composito bloccato a una struttura a pori aperti utilizzabile.

La fornace moffola trasforma le MSN da un precursore grezzo a un materiale funzionale. Utilizzando un'ossidazione termica precisa per eliminare i blocchi organici, rilascia la rete mesoporosa altamente ordinata essenziale per le applicazioni chimiche avanzate.

Il Meccanismo di Rimozione del Template

La funzione principale della fornace moffola in questo contesto è agire come un reattore controllato per la decomposizione. Non si limita ad asciugare il campione; lo altera chimicamente tramite il calore.

Ossidazione Termica

La fornace facilita l'ossidazione termica, un processo in cui il calore elevato in un ambiente ricco di ossigeno scompone i legami chimici.

Questa reazione è fondamentale per convertire la materia organica solida in sottoprodotti gassosi che possono fuoriuscire dalla matrice di silice.

Decomposizione dell'Agente CTAB

Il bersaglio specifico di questo trattamento termico è il CTAB (bromuro di cetiltrimetilammonio), l'agente di template organico utilizzato per modellare le nanoparticelle durante la sintesi.

Senza il calore sostenuto di 550 °C della fornace, il CTAB rimarrebbe all'interno delle particelle, "intasando" di fatto il sistema.

Implicazioni Strutturali per la Struttura della Silice

Oltre a pulire il materiale, il trattamento ad alta temperatura altera fisicamente l'architettura della silice per garantirne la robustezza necessaria all'uso.

Rilascio della Rete Mesoporosa

La rimozione del template organico rivela per la prima volta i canali porosi interni.

Questo passaggio "rilascia" la rete altamente ordinata, creando la vasta area superficiale che definisce l'utilità della silice mesoporosa.

Miglioramento della Resistenza Strutturale

La calcinazione rafforza le pareti della struttura della silice.

Consolidando la struttura della silice, la fornace garantisce che le nanoparticelle abbiano la resistenza strutturale necessaria per resistere alle successive fasi di lavorazione.

Abilitazione dell'Alloggiamento dei Precursori

Una struttura pulita e rinforzata è un prerequisito per le applicazioni a valle.

In particolare, questo processo prepara le MSN ad alloggiare fisicamente i precursori di perovskite, cosa che sarebbe impossibile se i pori fossero ancora bloccati dal template organico.

Considerazioni Critiche e Compromessi

Sebbene la fornace moffola sia essenziale, il processo richiede una rigorosa aderenza ai parametri per evitare di danneggiare la delicata nanostruttura.

Precisione della Temperatura vs. Collasso Strutturale

La temperatura target di 550 °C è specifica per la stabilità di questo materiale.

Superare questa temperatura può causare il collasso della rete di silice porosa, riducendo l'area superficiale e rendendo il materiale inutile.

Durata e Atmosfera

Il processo di ossidazione richiede un flusso d'aria e un tempo sufficienti.

Se la fornace è sovraccarica o la durata è troppo breve, carbonio residuo dal CTAB può rimanere, contaminando i pori e interferendo con il futuro caricamento chimico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua elaborazione MSN, devi concentrarti sul risultato specifico della fase di calcinazione.

- Se il tuo obiettivo principale è l'Accessibilità dei Pori: Assicurati che la fornace mantenga una temperatura stabile di 550 °C per garantire la completa ossidazione termica e la rimozione del template CTAB.

- Se il tuo obiettivo principale è il Caricamento del Materiale: Verifica che il ciclo di calcinazione abbia completamente indurito la struttura della silice in modo che possa accogliere con successo i precursori di perovskite senza degradarsi.

Una gestione termica precisa è la chiave per sbloccare il pieno potenziale dei materiali mesoporosi.

Tabella Riassuntiva:

| Caratteristica | Requisito di Calcinazione MSN | Ruolo della Fornace Moffola |

|---|---|---|

| Temp. Target | 550 °C | Controllo termico preciso per prevenire il collasso dei pori |

| Meccanismo | Ossidazione Termica | Decompone il template organico CTAB in gas |

| Obiettivo Strutturale | Struttura a pori aperti | Rilascia la rete ordinata per un'elevata area superficiale |

| Risultato Finale | Alloggiamento dei Precursori | Indurisce le pareti della silice per il caricamento di perovskite |

Massimizza la Sintesi del Tuo Materiale con la Precisione KINTEK

Pronto a ottenere una calcinazione perfetta per le tue nanoparticelle di silice mesoporosa? Contattaci oggi stesso per trovare la tua soluzione.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le esigenze uniche di elaborazione ad alta temperatura del tuo laboratorio. Le nostre fornaci garantiscono l'ossidazione termica precisa e l'integrità strutturale necessarie per trasformare precursori grezzi in materiali funzionali avanzati. Collabora con KINTEK per attrezzature che offrono l'accuratezza e l'affidabilità che la tua ricerca richiede.

Guida Visiva

Riferimenti

- Jiaze Wu, Kai Huang. Generative Synthesis of Highly Stable Perovskite Nanocrystals via Mesoporous Silica for Full‐Spectrum White LED. DOI: 10.1002/smll.202507240

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è importante evitare di superare la temperatura nominale della muffola? Prevenire danni e garantire la sicurezza

- Quale ruolo svolge una muffola da laboratorio nei rifiuti di cotone biochar? Pirolisi di precisione per la carbonizzazione

- Come vengono utilizzate le fornaci a cassetta nella produzione di componenti elettronici? Lavorazione termica essenziale per l'elettronica

- Cos'è un forno a scatola? Uno strumento versatile per la lavorazione a lotti ad alta temperatura

- Quali sono le caratteristiche principali di un forno a muffola? Ottieni un controllo preciso delle alte temperature per il tuo laboratorio

- Quali sono le funzioni principali di una muffola da laboratorio nell'ottimizzazione dei catalizzatori a base di nichel? Migliora la tua sintesi

- Quali sono le funzioni primarie dei forni a resistenza da laboratorio nella raffinazione del piombo? Raggiungere una precisione termica di 700°C

- Come vengono utilizzati i forni a muffola nelle industrie della ceramica e del vetro? Essenziali per la lavorazione ad alta temperatura