Nelle industrie della ceramica e del vetro, i forni a muffola sono strumenti indispensabili utilizzati per la lavorazione termica ad alta temperatura. Le loro funzioni principali sono la cottura (firing) e la sinterizzazione delle ceramiche per ottenere durezza e durabilità, nonché la fusione e la ricottura del vetro per assicurarne la trasparenza e l'integrità strutturale. Sono impiegati sia nella produzione finale che nei test critici di controllo qualità.

Il valore fondamentale di un forno a muffola risiede nella sua capacità di creare un ambiente di riscaldamento altamente controllato e privo di contaminanti. Separando il materiale dalla fonte di calore e dai sottoprodotti della combustione, garantisce la purezza chimica e le proprietà fisiche del prodotto ceramico o vetrario finale.

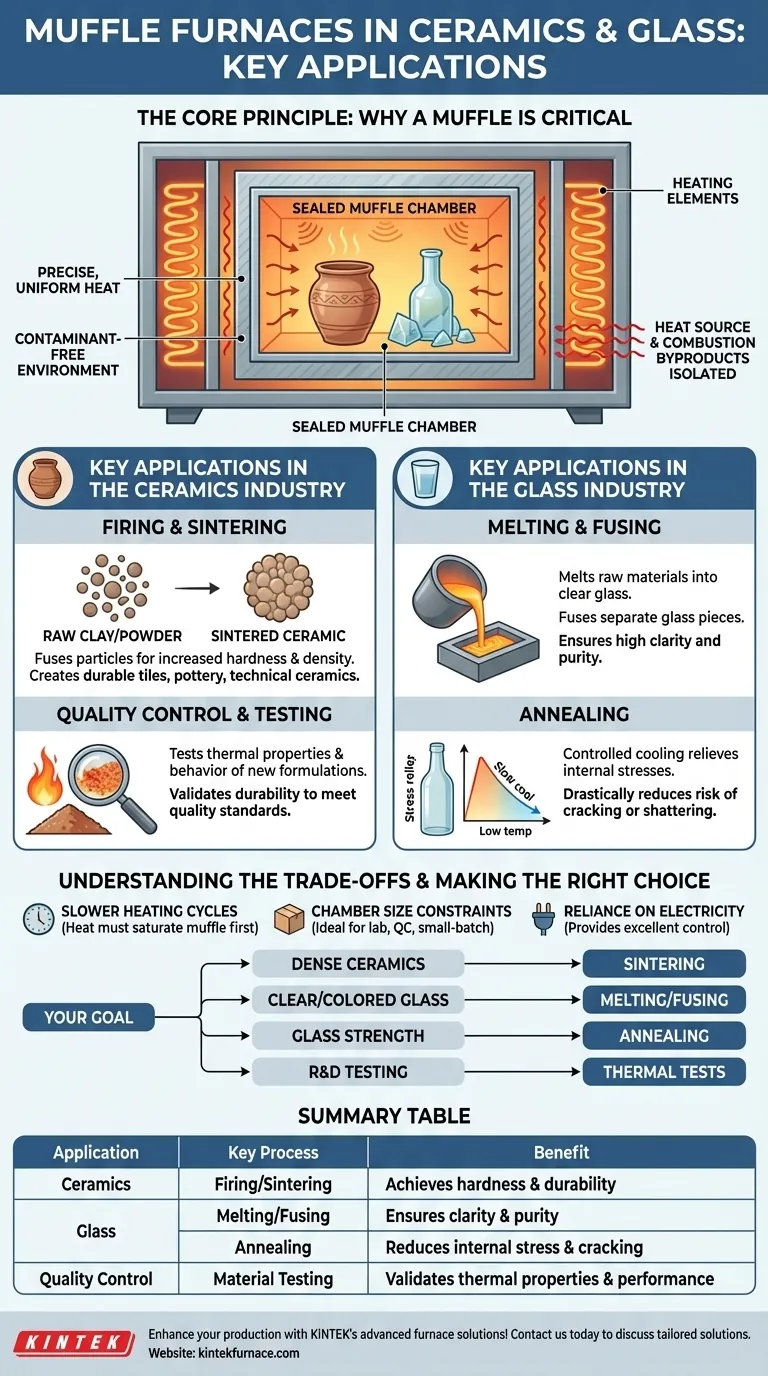

Il Principio Fondamentale: Perché una 'Muffola' è Cruciale

La caratteristica distintiva di un forno a muffola è la "muffola" stessa: una camera interna che isola il pezzo da lavorare dalla fonte di calore. Questo design è fondamentale per la sua utilità in applicazioni sensibili come la ceramica e il vetro.

Un Ambiente Privo di Contaminanti

La muffola sigillata impedisce a qualsiasi sottoprodotto della combustione o particella proveniente dagli elementi riscaldanti di entrare in contatto con il materiale in lavorazione. Questa separazione è cruciale per prevenire la decolorazione nelle ceramiche e garantire la trasparenza ottica e la purezza del vetro.

Calore Preciso e Uniforme

Il design della muffola promuove il riscaldamento radiante e convettivo, risultando in una distribuzione della temperatura eccezionalmente uniforme all'interno della camera. Questa precisione assicura che ogni parte del pezzo riceva lo stesso trattamento termico, un requisito non negoziabile per ottenere risultati coerenti e ripetibili.

Applicazioni Chiave nell'Industria Ceramica

I forni a muffola sono essenziali per trasformare l'argilla grezza e le polveri ceramiche in prodotti resistenti e funzionali.

Cottura (Firing) e Sinterizzazione

La Cottura (Firing) è il processo generale di riscaldamento di materiali argillosi o ceramici a una temperatura elevata per indurirli permanentemente.

La Sinterizzazione è una tecnica di cottura specifica in cui le particelle ceramiche vengono riscaldate appena al di sotto del loro punto di fusione. Ciò fa sì che le particelle si fondano insieme, riducendo la porosità e aumentando drasticamente la resistenza e la densità del materiale. Questo è il processo fondamentale per la creazione di piastrelle durevoli, ceramiche e ceramiche tecniche avanzate.

Controllo Qualità e Test sui Materiali

I forni sono utilizzati in laboratorio per testare le proprietà termiche e il comportamento delle nuove formulazioni ceramiche. Sottoponendo i campioni a cicli di calore estremi, i produttori possono convalidare la durabilità e le prestazioni dei loro materiali, assicurando che i prodotti finali soddisfino rigorosi standard di qualità.

Applicazioni Chiave nell'Industria del Vetro

Per il vetro, l'ambiente pulito e controllato di un forno a muffola è vitale sia per la creazione che per la finitura.

Fusione (Melting) e Unione (Fusing)

Nella produzione su piccola scala o specializzata, i forni a muffola sono utilizzati per fondere materie prime come sabbia e carbonato di sodio in vetro fuso. L'atmosfera priva di contaminanti è essenziale per ottenere un'elevata trasparenza e controllare il colore del prodotto finale. Vengono utilizzati anche per unire pezzi di vetro separati per scopi artistici o tecnici.

Ricottura (Annealing)

La Ricottura (Annealing) è una fase di finitura critica per quasi tutti i prodotti in vetro. Il processo prevede il riscaldamento del vetro a una temperatura specifica e quindi il suo raffreddamento molto lento in modo altamente controllato. Ciò allevia le sollecitazioni interne create durante la produzione, riducendo drasticamente il rischio che il vetro si incrini o si rompa in seguito.

Comprendere i Compromessi

Sebbene molto efficaci, i forni a muffola presentano caratteristiche specifiche che li rendono più adatti ad alcuni compiti rispetto ad altri.

Cicli di Riscaldamento Più Lenti

Poiché il calore deve prima saturare la muffola prima di essere trasferito al pezzo, questi forni possono avere tempi di riscaldamento e raffreddamento più lenti rispetto ai forni a fiamma diretta.

Vincoli sulle Dimensioni della Camera

Il design della muffola può limitare il volume interno del forno. Questo li rende ideali per lavori di laboratorio, controllo qualità, prototipazione e produzione di piccoli lotti, ma meno pratici per la produzione di massa di oggetti molto grandi.

Dipendenza dall'Elettricità

La maggior parte dei forni a muffola moderni è elettrica, basandosi su una fonte di alimentazione stabile. Sebbene ciò fornisca un controllo eccellente, differisce dai forni su larga scala tradizionali che possono utilizzare gas naturale o altri combustibili.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Comprendere il processo specifico ti permette di controllare le proprietà finali del tuo materiale.

- Se il tuo obiettivo principale è creare corpi ceramici densi e durevoli: Il tuo processo chiave è la sinterizzazione, che richiede le temperature elevate, precise e uniformi che un forno a muffola fornisce.

- Se il tuo obiettivo principale è produrre vetro ad alta trasparenza o colorato: Ti affiderai al forno per una fusione pulita, dove l'isolamento della muffola dai contaminanti è fondamentale.

- Se il tuo obiettivo principale è garantire la resistenza e la sicurezza del vetro: Il processo critico è la ricottura, che utilizza le capacità di raffreddamento controllato del forno per eliminare le sollecitazioni interne.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Utilizzerai il forno per condurre test termici su nuovi materiali, convalidandone le caratteristiche di qualità e prestazioni.

Padroneggiare queste applicazioni ti conferisce il controllo diretto sulla resistenza, la trasparenza e l'affidabilità del tuo prodotto finale.

Tabella Riassuntiva:

| Applicazione | Processo Chiave | Vantaggio |

|---|---|---|

| Ceramica | Cottura/Sinterizzazione | Ottiene durezza e durabilità |

| Vetro | Fusione/Unione | Assicura trasparenza e purezza |

| Vetro | Ricottura | Riduce sollecitazioni interne e rotture |

| Controllo Qualità | Test sui Materiali | Convalida proprietà termiche e prestazioni |

Migliora la tua produzione di ceramica e vetro con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando R&S eccezionale e produzione interna, offriamo forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD, con una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possano ottimizzare i tuoi processi termici e migliorare la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo