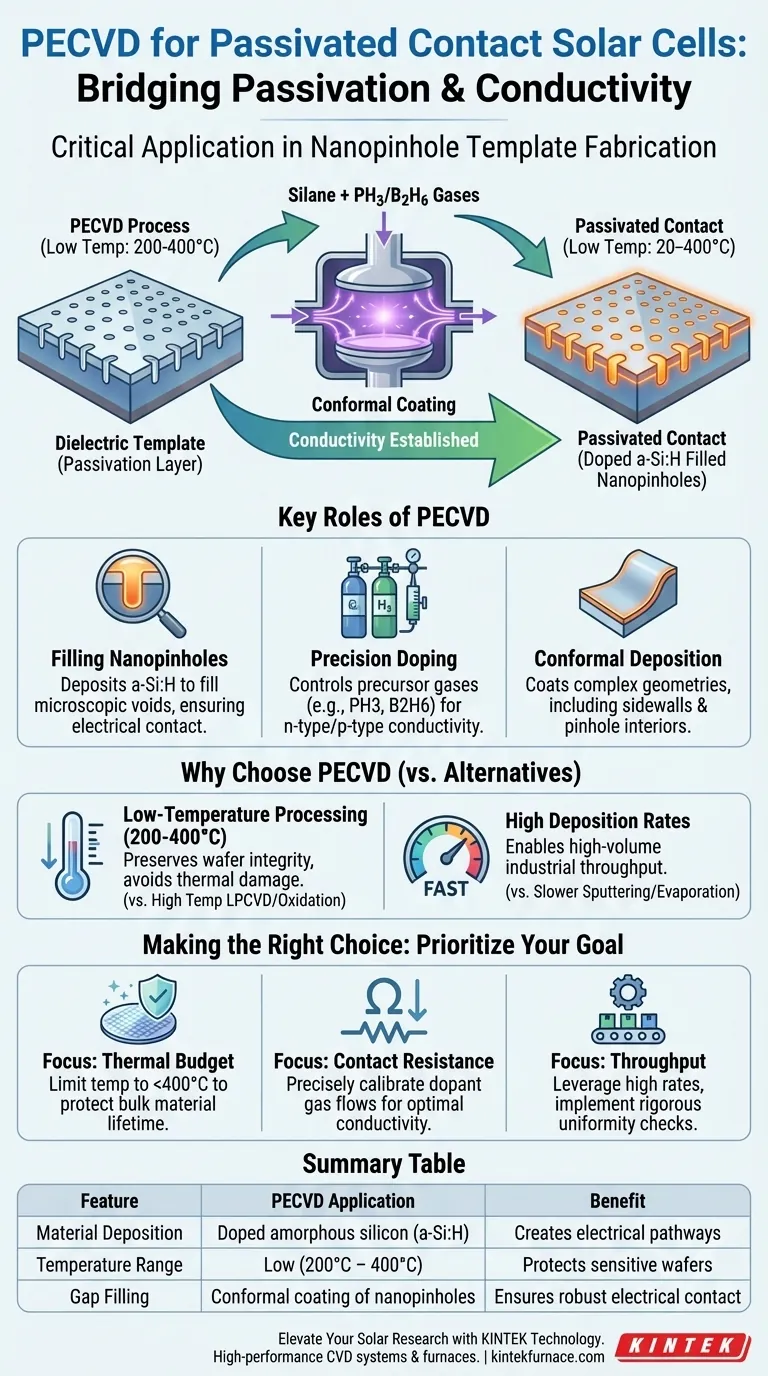

L'applicazione critica delle apparecchiature di deposizione chimica in fase vapore potenziata al plasma (PECVD) nella fabbricazione di contatti passivati è la deposizione di strati di silicio amorfo drogato (a-Si:H) su maschere dielettriche contenenti nanopori. Questo processo è essenziale per riempire questi vuoti microscopici e rivestire la superficie per stabilire la necessaria conduttività elettrica del contatto passivato della cella solare.

La PECVD funge da ponte tra passivazione e conduttività. Consente ai produttori di riempire i nanopori dielettrici con silicio drogato a budget termici inferiori (200–400°C), preservando l'integrità delle strutture del wafer sensibili alla temperatura e garantendo al contempo un robusto contatto elettrico.

Il Ruolo della PECVD nella Formazione dei Contatti

Riempimento della Maschera Nanoporo

La funzione principale del sistema PECVD in questa specifica applicazione è quella di depositare materiale su uno strato dielettrico che funge da maschera. Questo strato dielettrico presenta nanopori, minuscole aperture destinate a consentire il flusso di corrente elettrica. L'apparecchiatura PECVD deve garantire che il silicio amorfo depositato penetri efficacemente e riempia questi pori per entrare in contatto con il wafer sottostante.

Drogaggio di Precisione tramite Controllo del Gas

Per funzionare come contatto passivato, lo strato di silicio depositato deve essere elettricamente conduttivo (drogato). I sistemi PECVD ottengono questo risultato controllando rigorosamente il flusso dei gas precursori.

- Il Silano viene utilizzato come fonte di silicio.

- La Fosfina (PH3) o il Diboran (B2H6) vengono introdotti per drogare il silicio rispettivamente di tipo n o di tipo p.

Deposizione di Film Conforme

A differenza dei metodi di deposizione in linea di vista (come l'evaporazione), la PECVD è in grado di fornire una copertura conforme. Ciò significa che può rivestire geometrie complesse, comprese le pareti laterali delle strutture e l'interno dei nanopori. Questa capacità è fondamentale per garantire un percorso elettrico continuo e di alta qualità attraverso lo strato dielettrico.

Perché la PECVD è Scelta Rispetto alle Alternative

Processo a Bassa Temperatura

Un vantaggio distintivo della PECVD è la sua capacità di operare a temperature relativamente basse, tipicamente tra 200°C e 400°C. Temperature elevate possono danneggiare determinate strutture del wafer o degradare strati precedentemente depositati. Utilizzando l'energia del plasma anziché l'energia termica per guidare le reazioni chimiche, la PECVD evita i budget termici elevati associati alla deposizione chimica in fase vapore a bassa pressione (LPCVD) o all'ossidazione termica.

Alti Tassi di Deposizione

Nella produzione industriale, il throughput è fondamentale. La PECVD offre generalmente tassi di deposizione più rapidi rispetto alla deposizione sputtering o all'evaporazione termica. Questa efficienza consente la produzione di celle solari ad alto volume senza diventare un collo di bottiglia nella linea di fabbricazione.

Comprensione dei Compromessi

Uniformità vs. Velocità

Sebbene la PECVD sia più veloce di molte alternative, questa velocità può talvolta andare a scapito dell'uniformità del film. Sistemi come la LPCVD producono spesso strati di polisilicio altamente uniformi, ma richiedono temperature più elevate e tempi di elaborazione più lunghi. Gli operatori devono calibrare attentamente i parametri del plasma PECVD per ridurre al minimo le variazioni nello spessore del film sul wafer.

Qualità del Materiale e Difetti

La PECVD deposita silicio amorfo (a-Si), che ha proprietà elettriche diverse dal silicio cristallino. Sebbene generalmente di alta qualità con bassa rugosità, il processo al plasma può occasionalmente indurre difetti superficiali se non gestito correttamente. Tuttavia, per la specifica applicazione di creazione di contatti passivati tramite nanopori, lo strato a-Si:H fornisce il necessario equilibrio tra passivazione e conduttività.

Fare la Scelta Giusta per il Tuo Obiettivo

A seconda dei requisiti specifici della tua architettura di cella solare, ecco come dare priorità all'applicazione della PECVD:

- Se il tuo obiettivo principale è il Budget Termico: Utilizza la PECVD per depositare strati di contatto essenziali senza esporre il wafer a temperature superiori a 400°C, preservando la durata del materiale di massa.

- Se il tuo obiettivo principale è la Resistenza di Contatto: Dai priorità alla calibrazione precisa dei flussi di gas droganti (Fosfina/Diboran) per garantire che il silicio amorfo che riempie i nanopori sia sufficientemente conduttivo.

- Se il tuo obiettivo principale è il Throughput: Sfrutta gli alti tassi di deposizione della PECVD, ma implementa rigorosi controlli di uniformità per garantire prestazioni costanti sull'intero modulo solare.

Padroneggiando i rapporti di flusso dei gas e i parametri del plasma, i produttori possono utilizzare la PECVD per creare contatti passivati ad alta efficienza che sono sia meccanicamente robusti che elettricamente superiori.

Tabella Riassuntiva:

| Caratteristica | Applicazione PECVD nei Contatti Passivati | Beneficio |

|---|---|---|

| Deposizione del Materiale | Silicio amorfo drogato (a-Si:H) | Crea percorsi elettrici essenziali |

| Intervallo di Temperatura | Bassa temperatura (200°C – 400°C) | Protegge i wafer sensibili alla temperatura |

| Riempimento del Gap | Rivestimento conforme di nanopori | Garantisce un robusto contatto elettrico |

| Metodo di Drogaggio | Controllo preciso del gas precursore (PH3/B2H6) | Personalizza la conduttività di tipo n o di tipo p |

| Velocità di Produzione | Alti tassi di deposizione | Consente il throughput industriale ad alto volume |

Eleva la Tua Ricerca Solare con la Tecnologia KINTEK

Massimizza l'efficienza delle tue celle e la gestione termica con le soluzioni di deposizione avanzate di KINTEK. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi CVD, forni Muffle, a Tubo, Rotativi e Sottovuoto ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali.

Sia che tu stia ottimizzando maschere per nanopori o scalando architetture solari ad alta efficienza, il nostro team fornisce gli strumenti di precisione necessari per prestazioni superiori dei materiali. Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato e vedere come possiamo portare un valore ineguagliabile al tuo prossimo progetto.

Guida Visiva

Riferimenti

- William Nemeth, Paul Stradins. Self‐Assembled Monolayer Templating for Engineered Nanopinholes in Passivated Contact Solar Cells. DOI: 10.1002/solr.202500200

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo i principi tecnici di PECVD e CVD differiscono? Scopri le differenze chiave nelle fonti di energia

- Come il PECVD genera e sostiene il plasma per il processo di deposizione? Sblocca un'efficiente deposizione di film sottili

- Quali sono i vantaggi dell'uso del PECVD per i materiali nanostrutturati e i polimeri? Ottenere la deposizione di film di alta qualità a bassa temperatura

- Come si confronta la PECVD con la CVD tradizionale nei processi a semiconduttore? Scopri le differenze chiave per una migliore deposizione di film sottili

- Qual è il ruolo del mesh adattivo nella simulazione PECVD? Ottimizzare la modellazione del plasma per un'accurata deposizione di film sottili

- Quali sono i principali vantaggi della deposizione chimica da fase vapore potenziata al plasma (PECVD)? Sblocca film sottili di alta qualità a bassa temperatura

- Come influisce il trattamento al plasma di metano e idrogeno sulla formazione di nanocristalli di germanio (Ge NC)?

- Che cos'è la Deposizione Chimica da Fase Vapore al Plasma Accoppiato Induttivamente (ICP-CVD)? Ottieni Film Sottili di Qualità Superiore a Bassa Temperatura