Nella Deposizione Chimica da Vapore Assistita da Plasma (PECVD), il plasma viene generato applicando un campo elettrico ad alta frequenza tra due elettrodi all'interno di una camera a bassa pressione. Questa energia elettrica ionizza e scompone le molecole di gas precursore, creando una "scarica a bagliore" reattiva. Questo processo consente la deposizione di film sottili a temperature significativamente inferiori rispetto ai metodi tradizionali.

Lo scopo principale del plasma nel PECVD non è riscaldare la camera, ma utilizzare l'energia elettrica per creare una "zuppa" chimica altamente reattiva. Questo consente la scomposizione di gas stabili nei blocchi costitutivi per la deposizione del film, un compito che altrimenti richiederebbe un calore estremo.

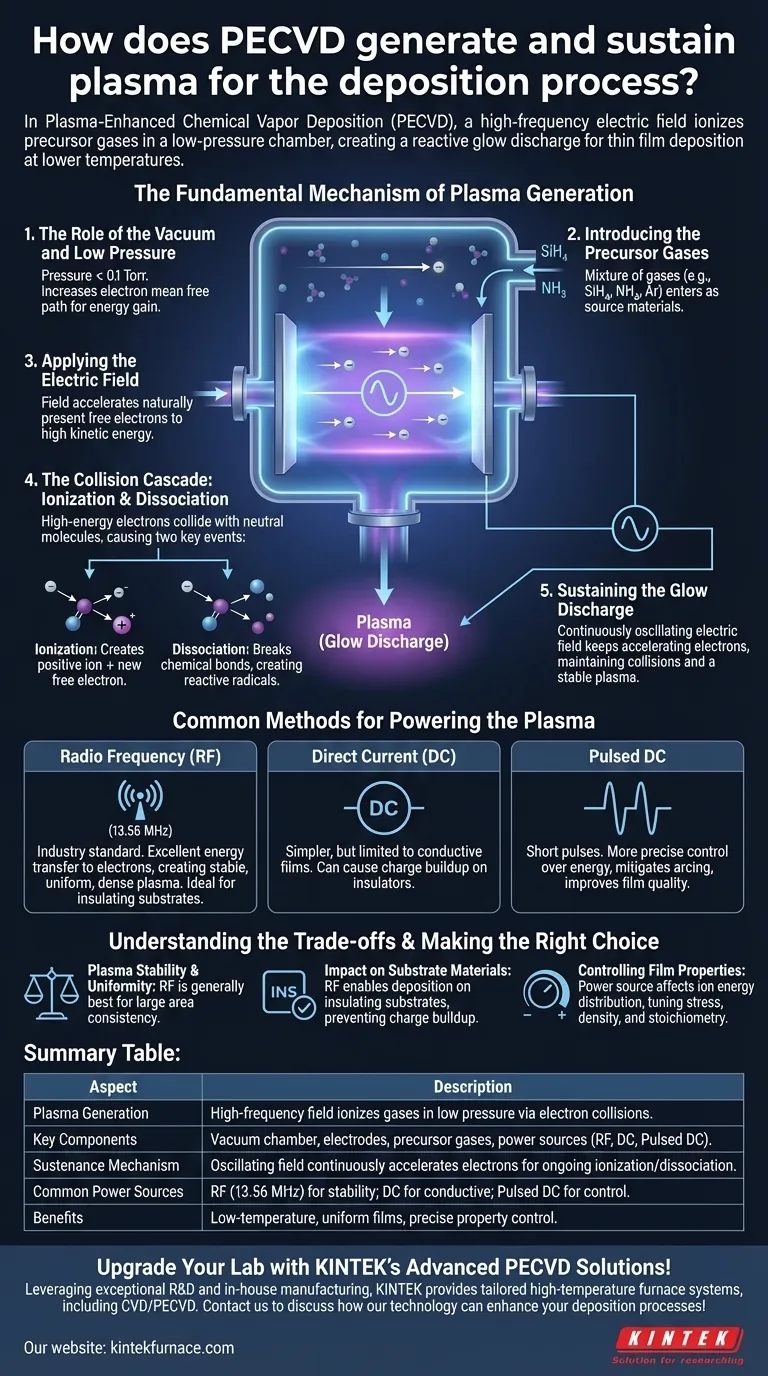

Il Meccanismo Fondamentale della Generazione del Plasma

Per comprendere il PECVD, è necessario prima comprendere il processo passo-passo che trasforma il gas inerte in un plasma chimicamente attivo. Questo avviene in un ambiente sottovuoto controllato.

Il Ruolo del Vuoto e della Bassa Pressione

L'intero processo si svolge in una camera a vuoto a pressioni molto basse, spesso inferiori a 0,1 Torr.

Questa bassa pressione è critica. Aumenta il cammino libero medio, che è la distanza media che un elettrone può percorrere prima di collidere con una molecola di gas. Un percorso più lungo consente agli elettroni di acquisire più energia dal campo elettrico prima dell'impatto.

Introduzione dei Gas Precursori

Una miscela precisa di gas precursori viene introdotta nella camera. Questi sono i materiali di partenza per il film.

Ad esempio, per depositare nitruro di silicio (SiNₓ), vengono utilizzati gas come silano (SiH₄) e ammoniaca (NH₃) o azoto (N₂). Questi sono tipicamente miscelati con gas inerti vettori come l'argon.

Applicazione del Campo Elettrico

Un campo elettrico viene applicato tra due elettrodi all'interno della camera. Questo campo agisce immediatamente sui pochi elettroni liberi naturalmente presenti nel gas.

Il campo accelera questi elettroni ad alte velocità, conferendo loro una significativa energia cinetica.

La Cascata di Collisioni: Ionizzazione e Dissociazione

Questi elettroni ad alta energia collidono con le molecole di gas precursore neutre. Queste collisioni sono il cuore della generazione del plasma e portano a due eventi chiave:

- Ionizzazione: Un elettrone colpisce una molecola neutra con una forza sufficiente a staccare un altro elettrone. Questo crea uno ione positivo e un nuovo elettrone libero, che a sua volta accelera nel campo.

- Dissociazione: L'energia della collisione rompe i legami chimici delle molecole precursore, creando frammenti neutri altamente reattivi chiamati radicali.

Questo processo si ripete in una rapida cascata, riempiendo rapidamente la camera con una miscela di ioni, elettroni, radicali e molecole neutre. Questo gas energizzato, quasi neutro, è il plasma, spesso visibile come un bagliore caratteristico.

Sostenere la Scarica a Bagliore

Per sostenere il plasma, viene utilizzato un campo elettrico che oscilla continuamente. Cambiando rapidamente la polarità, il campo continua ad accelerare gli elettroni avanti e indietro, assicurando che le collisioni continuino a verificarsi.

Questo costante apporto di energia bilancia l'energia persa quando ioni e radicali si ricombinano o si depositano sul substrato, mantenendo un plasma stabile per tutta la durata del processo di deposizione.

Metodi Comuni per Alimentare il Plasma

Le caratteristiche del plasma, e quindi le proprietà del film risultante, sono fortemente influenzate dal tipo di alimentazione utilizzata per creare il campo elettrico.

Radio Frequenza (RF): Lo Standard Industriale

Il metodo più comune utilizza una sorgente di alimentazione a Radio Frequenza (RF), che opera tipicamente a una frequenza industriale regolamentata a livello federale di 13,56 MHz.

La RF è altamente efficace perché la sua rapida oscillazione è eccellente nel trasferire energia agli elettroni leggeri mentre gli ioni più pesanti rimangono relativamente stazionari. Questo crea un plasma stabile, uniforme e denso, ideale per film di alta qualità sia su substrati conduttivi che isolanti.

Corrente Continua (DC) e DC Pulsata

Una tensione a Corrente Continua (DC) può anche generare plasma. Questo è un metodo più semplice ma è generalmente limitato alla deposizione di film conduttivi, poiché la carica può accumularsi sui substrati isolanti, interrompendo il processo.

La DC Pulsata è un avanzamento che applica la tensione DC in brevi impulsi. Questo fornisce un controllo più preciso sull'energia del plasma e può aiutare a mitigare problemi come l'arco elettrico, migliorando la qualità del film.

Altre Frequenze e Sorgenti

Sebbene meno comuni, possono essere utilizzate anche altre sorgenti come la Media Frequenza (MF) e le microonde. Ciascuna offre un modo diverso per accoppiare energia al gas, creando plasmi con densità e distribuzioni di energia ionica distinte, adattate per applicazioni specifiche.

Comprendere i Compromessi: Perché il Metodo Conta

La scelta di una sorgente di alimentazione non è arbitraria; è una decisione ingegneristica critica che determina le capacità del sistema PECVD e la qualità del film.

Stabilità e Uniformità del Plasma

I sistemi RF producono generalmente il plasma più stabile e spazialmente uniforme su ampie aree. Questo è essenziale per le applicazioni di produzione in cui la consistenza su un wafer è fondamentale. I plasmi DC possono talvolta essere meno uniformi.

Impatto sui Materiali del Substrato

Il vantaggio principale della RF rispetto alla DC è la sua capacità di depositare film su substrati isolanti. Il campo oscillante previene l'accumulo distruttivo di carica che può verificarsi con una tensione DC costante, rendendo la RF-PECVD molto più versatile.

Controllo delle Proprietà del Film

La scelta della sorgente di alimentazione influisce direttamente sulla distribuzione dell'energia ionica all'interno del plasma. Tecniche avanzate come la DC pulsata o la RF a doppia frequenza consentono agli operatori di regolare finemente l'energia ionica e la densità del plasma.

Questo controllo consente una manipolazione precisa delle proprietà del film come stress, densità, stechiometria e durezza. Un'energia ionica più elevata può creare film più densi ma può anche causare danni al substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo ottimale di generazione del plasma dipende interamente dal materiale da depositare e dalle caratteristiche desiderate del film.

- Se il tuo obiettivo principale è la produzione di film uniformi e di alta qualità su substrati isolanti: La RF-PECVD è la scelta standard del settore e la più affidabile.

- Se il tuo obiettivo principale è un controllo preciso dello stress e della densità del film: Un sistema con capacità DC pulsata o RF avanzata fornisce le leve necessarie per regolare la chimica del plasma.

- Se il tuo obiettivo principale è una configurazione semplice per film conduttivi: La DC-PECVD può essere un'opzione valida, sebbene meno comune, per specifiche esigenze di ricerca o industriali.

In definitiva, comprendere come viene generato il plasma lo trasforma da una "scatola nera" in uno strumento sintonizzabile e potente per l'ingegneria dei materiali.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Generazione del Plasma | Un campo elettrico ad alta frequenza ionizza i gas in una camera a bassa pressione, creando plasma reattivo tramite collisioni elettroniche. |

| Componenti Chiave | Camera a vuoto, elettrodi, gas precursori (es. SiH₄, NH₃) e sorgenti di alimentazione (RF, DC, DC pulsata). |

| Meccanismo di Sostentamento | Il campo elettrico oscillante mantiene il plasma accelerando continuamente gli elettroni per ionizzazione e dissociazione continue. |

| Sorgenti di Alimentazione Comuni | RF (13,56 MHz) per stabilità e versatilità; DC per film conduttivi; DC pulsata per un controllo migliorato. |

| Benefici | Consente deposizione a bassa temperatura, qualità uniforme del film e controllo preciso su proprietà come stress e densità. |

Aggiorna il Tuo Laboratorio con le Soluzioni PECVD Avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per la deposizione di film sottili, l'ingegneria dei materiali o le applicazioni di ricerca. Contattaci oggi per discutere come la nostra tecnologia PECVD può migliorare i tuoi processi di deposizione e promuovere l'innovazione nei tuoi progetti!

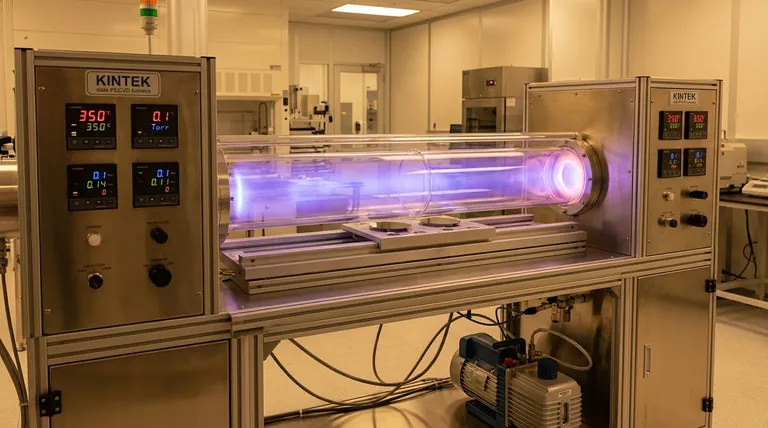

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari