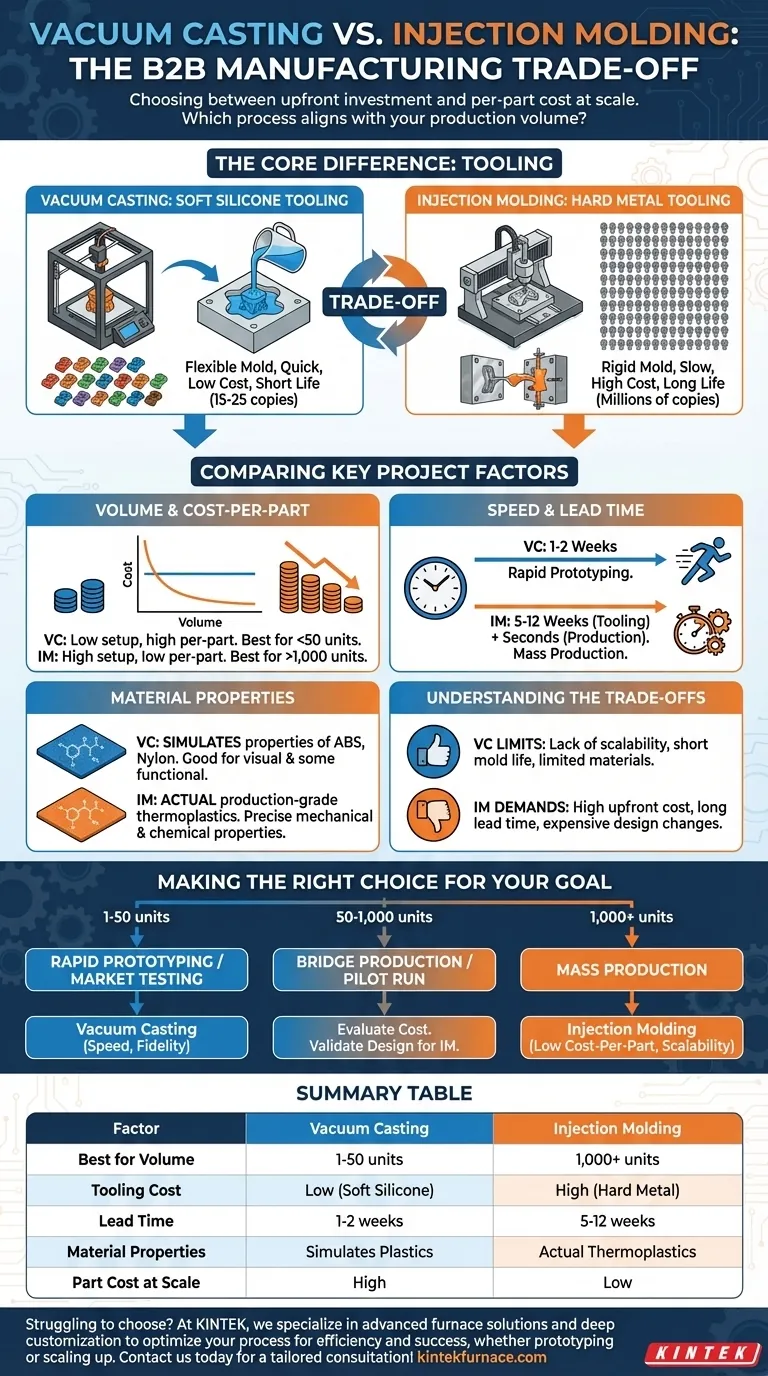

La scelta tra colata sottovuoto e stampaggio a iniezione si riduce a un compromesso fondamentale tra investimento iniziale e costo per pezzo su larga scala. La colata sottovuoto è un processo eccezionale per produrre rapidamente e a costi contenuti piccole quantità di pezzi ad alta fedeltà. Lo stampaggio a iniezione, al contrario, richiede un investimento iniziale significativo in attrezzature, ma offre un costo per pezzo estremamente basso per la produzione di massa.

La decisione non riguarda quale processo sia tecnicamente superiore, ma quale si allinea al tuo obiettivo specifico e al volume di produzione. La colata sottovuoto è per la velocità e la fedeltà a basso volume, mentre lo stampaggio a iniezione è per la scalabilità economica alla produzione di massa.

La Differenza Fondamentale: Gli Utensili (Tooling)

Il fattore determinante che separa questi due processi è lo stampo, spesso indicato come "tooling". Questo singolo elemento detta il costo, la velocità e il volume realizzabile del tuo progetto.

Colata Sottovuoto: Utensili in Silicone Morbido

La colata sottovuoto utilizza un modello master, spesso stampato in 3D, per creare uno stampo in silicone morbido. Questo stampo è relativamente economico e può essere prodotto in pochi giorni.

Poiché lo stampo è flessibile, può ospitare geometrie complesse, comprese le sottosquadri, senza richiedere meccanismi di utensili complessi e costosi. Tuttavia, questa morbidezza è anche il suo limite; uno stampo in silicone si degrada rapidamente e può produrre tipicamente solo 15-25 copie di alta qualità prima di dover essere sostituito.

Stampaggio a Iniezione: Utensili in Metallo Duro

Lo stampaggio a iniezione si basa su uno stampo robusto, in due parti, lavorato da metallo, solitamente alluminio o acciaio. La creazione di questo "utensile duro" è un processo ingegneristico preciso e lungo che può richiedere settimane o mesi e costare decine di migliaia di dollari.

Questo utensile rigido è costruito per la durata e può resistere a pressioni e calore immensi, consentendogli di produrre centinaia di migliaia, o addirittura milioni, di pezzi identici. La sua rigidità, tuttavia, richiede una rigorosa aderenza ai principi di Progettazione per la Produzione (DFM) per garantire che i pezzi possano essere estratti senza danni.

Confronto dei Fattori Chiave del Progetto

Comprendere la differenza negli utensili aiuta a chiarire come ciascun processo si comporta rispetto alle metriche di produzione chiave.

Volume e Costo per Pezzo

La colata sottovuoto ha un costo di avviamento molto basso ma un costo per pezzo relativamente alto che rimane abbastanza costante. È la scelta più economica per lotti inferiori a 50 unità.

Lo stampaggio a iniezione ha un costo di avviamento molto elevato dovuto all'utensile, ma il costo del materiale e del ciclo per ogni pezzo è eccezionalmente basso. Il costo dell'attrezzaggio viene ammortizzato sull'intera tiratura produttiva, rendendola l'unica opzione praticabile per ottenere un prezzo basso a volumi di 1.000 unità o più.

Velocità e Tempi di Consegna (Lead Time)

Per la produzione di piccoli lotti di pezzi, la colata sottovuoto è significativamente più veloce. È possibile passare dal progetto finale ai pezzi fisici in mano entro 1-2 settimane.

Per lo stampaggio a iniezione, il tempo di consegna più lungo è nella creazione dell'utensile, che spesso richiede 5-12 settimane. Una volta completato l'utensile, tuttavia, i pezzi possono essere prodotti in pochi secondi, consentendo una rapida produzione di massa.

Proprietà dei Materiali

La colata sottovuoto utilizza resine poliuretaniche bicomponenti formulate per simulare le proprietà delle plastiche di produzione comuni come ABS, policarbonato e nylon. Sebbene questi simulanti siano eccellenti per prototipi visivi e alcuni test funzionali, non sono il materiale termoplastico effettivo.

Lo stampaggio a iniezione utilizza i veri pellet termoplastici di grado produttivo. Ciò significa che i pezzi hanno le proprietà meccaniche, termiche e chimiche precise richieste per un prodotto finale pronto per il mercato.

Comprendere i Compromessi

Nessun metodo è una soluzione perfetta per ogni scenario. Essere consapevoli dei loro limiti intrinseci è fondamentale per prendere una decisione informata.

I Limiti della Colata Sottovuoto

Lo svantaggio principale è la sua mancanza di scalabilità. Il processo è manuale e gli stampi hanno una durata molto breve, rendendolo del tutto inadatto alla produzione di massa. Inoltre, la selezione dei materiali è limitata ai simulanti poliuretanici, che potrebbero non essere appropriati per test funzionali o normativi rigorosi.

Le Esigenze dello Stampaggio a Iniezione

La barriera più significativa allo stampaggio a iniezione è l'alto costo iniziale e il lungo tempo di consegna per l'attrezzaggio. Qualsiasi modifica al progetto dopo che l'utensile è stato realizzato è estremamente costosa e lunga da implementare. Questo lo rende una scelta sbagliata per la prototipazione nelle fasi iniziali in cui i progetti sono ancora suscettibili di modifiche.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo processo di produzione in base alla fase attuale e all'obiettivo del tuo progetto.

- Se la tua attenzione principale è la prototipazione rapida o il test di mercato (1-50 unità): La colata sottovuoto offre un'estetica di qualità produttiva e buoni sostituti funzionali con una velocità impareggiabile per bassi volumi.

- Se la tua attenzione principale è la produzione di "ponte" o un primo lotto pilota (50-1.000 unità): Questo è il punto di crossover in cui devi valutare il costo. Molteplici stampi in silicone potrebbero essere ancora più economici di un semplice stampo a iniezione in alluminio, ma dovresti convalidare il tuo progetto per un eventuale passaggio allo stampaggio a iniezione.

- Se la tua attenzione principale è la produzione di massa (1.000+ unità): Lo stampaggio a iniezione è lo standard definitivo, offrendo il basso costo per pezzo necessario per essere commercialmente valido su larga scala.

Allineando il tuo processo di produzione con il tuo volume di produzione e gli obiettivi del progetto, assicuri sia l'efficienza finanziaria che il successo del prodotto.

Tabella Riassuntiva:

| Fattore | Colata Sottovuoto | Stampaggio a Iniezione |

|---|---|---|

| Ideale per Volume | 1-50 unità | 1.000+ unità |

| Costo Utensili | Basso (silicone morbido) | Alto (metallo duro) |

| Tempo di Consegna | 1-2 settimane | 5-12 settimane per gli utensili |

| Proprietà Materiali | Simula le plastiche (es. ABS, nylon) | Termoplastiche di grado produttivo reali |

| Costo Pezzo su Scala | Costo per pezzo elevato | Costo per pezzo basso |

Stai lottando per scegliere tra colata sottovuoto e stampaggio a iniezione per il tuo progetto? In KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. Con le nostre eccezionali capacità di R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali e produttive uniche, sia che siate in fase di prototipazione che di ampliamento. Lasciate che vi aiutiamo a ottimizzare il vostro processo per efficienza e successo. Contattateci oggi stesso per una consulenza su misura!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- In che modo il controllo personalizzato di calore e pressione avvantaggia la pressatura a caldo? Ottenere una densità e una resistenza superiori del materiale

- Quali fattori devono essere considerati nella scelta tra pressatura a caldo e compattazione a freddo con sinterizzazione? Ottimizza la tua produzione di materiali

- Cos'è una pressa a vuoto e perché è importante nella produzione moderna? Sblocca incollaggi perfetti e precisione

- Come funziona la pressatura a caldo? Ottenere la massima densità e resistenza per materiali avanzati

- Cos'è una pressa a vuoto e quali sono i suoi usi principali? Sblocca la lavorazione dei materiali ad alte prestazioni