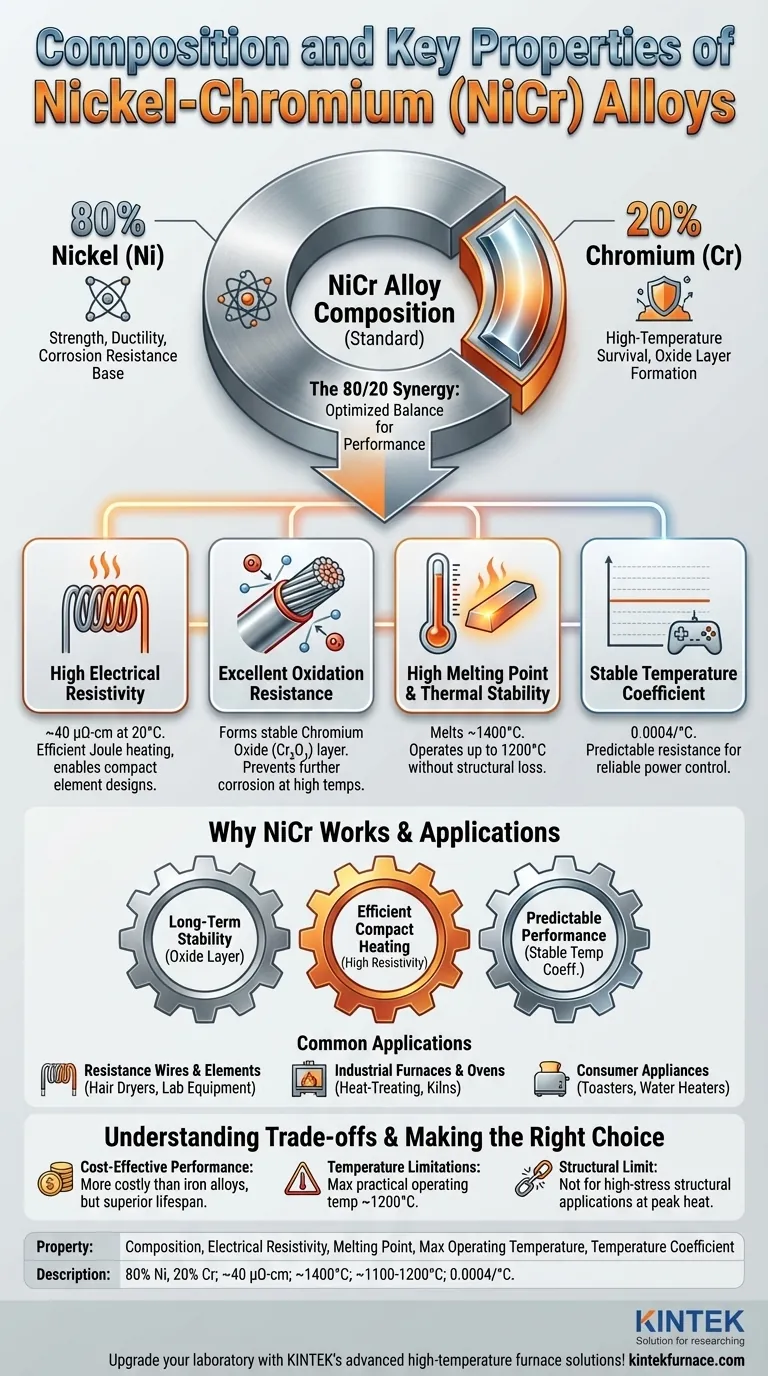

Alla sua base, una lega Nichel-Cromo (NiCr) è una miscela semplice, più comunemente composta dall'80% di nichel e dal 20% di cromo. Questa specifica composizione le conferisce un insieme unico di proprietà, tra cui un'elevata resistenza elettrica, un alto punto di fusione di 1400°C e un'eccezionale resistenza all'ossidazione ad alte temperature. Queste caratteristiche la rendono lo standard industriale per gli elementi riscaldanti elettrici.

Il vero valore del NiCr non è solo una proprietà, ma la sinergia tra esse. La sua alta resistenza gli permette di generare calore in modo efficiente, mentre la sua capacità di formare uno strato protettivo di ossido assicura che non si autodistrugga nel processo, portando a una lunga e affidabile vita utile.

Le Proprietà Fondamentali Spiegate

Per capire perché il NiCr è così ampiamente utilizzato, dobbiamo esaminare come le sue singole proprietà contribuiscono alla sua funzione primaria: convertire l'elettricità in calore in modo affidabile e per un lungo periodo.

Elevata Resistività Elettrica

Il NiCr ha una resistività elettrica relativamente alta (circa 40 μΩ-cm a 20°C). Quando la corrente fluisce attraverso un materiale con alta resistenza, genera un calore significativo (riscaldamento Joule).

Questa proprietà significa che una lunghezza più corta di filo di NiCr può produrre la stessa quantità di calore di una lunghezza molto maggiore di un materiale meno resistivo come il rame, rendendolo ideale per progetti di elementi riscaldanti compatti.

Eccellente Resistenza all'Ossidazione

Questa è probabilmente la proprietà più critica del NiCr. Quando riscaldato, il cromo nella lega reagisce con l'ossigeno nell'aria per formare uno strato molto sottile, stabile e aderente di ossido di cromo (Cr₂O₃) sulla sua superficie.

Questo strato passivo di ossido agisce come una barriera protettiva, impedendo all'ossigeno di raggiungere il metallo sottostante. Blocca efficacemente l'ulteriore ossidazione e corrosione, anche a temperature estreme, motivo per cui gli elementi riscaldanti in NiCr non si bruciano semplicemente.

Alto Punto di Fusione e Stabilità Termica

Con un punto di fusione di circa 1400°C, il NiCr può operare a temperature molto elevate senza perdere la sua integrità strutturale.

Ciò gli consente di brillare di rosso in applicazioni come tostapane, forni e stufe, mantenendo la sua resistenza meccanica e la sua forma, garantendo una lunga durata operativa.

Coefficiente di Temperatura Stabile

Il NiCr ha un coefficiente di temperatura di resistenza basso e stabile (0,0004/°C). Ciò significa che la sua resistenza elettrica non cambia drasticamente all'aumentare della sua temperatura.

Questa prevedibilità è vitale per la progettazione di sistemi di controllo. Gli ingegneri possono calcolare in modo affidabile la potenza e la temperatura di un elemento riscaldante senza preoccuparsi di fluttuazioni imprevedibili della resistenza.

Perché Questa Composizione Funziona: La Sinergia 80/20

Il rapporto standard 80/20 non è arbitrario; rappresenta un equilibrio attentamente ottimizzato tra le proprietà del nichel e del cromo.

Il Ruolo del Nichel (80%)

Il nichel costituisce la maggior parte della lega, fornendo duttilità e resistenza. Permette alla lega di essere facilmente trafilata in fili sottili richiesti per gli elementi riscaldanti senza diventare fragile. Il nichel ha anche una buona resistenza intrinseca alla corrosione, fornendo una solida base per la lega.

Il Ruolo del Cromo (20%)

Il cromo è la chiave per la sopravvivenza ad alta temperatura. È l'elemento responsabile della formazione dello strato protettivo di ossido di cromo che conferisce alla lega la sua caratteristica resistenza all'ossidazione e alla formazione di scaglie.

Applicazioni Comuni e Casi d'Uso

La combinazione unica di proprietà rende il NiCr il materiale di riferimento per un'ampia gamma di applicazioni di riscaldamento a resistenza.

Fili di Resistenza ed Elementi Riscaldanti

Questo è l'uso più comune. Troverai il filo di NiCr in quasi tutti i dispositivi che utilizzano l'elettricità per creare calore, dagli asciugacapelli e pistole termiche alle apparecchiature di laboratorio.

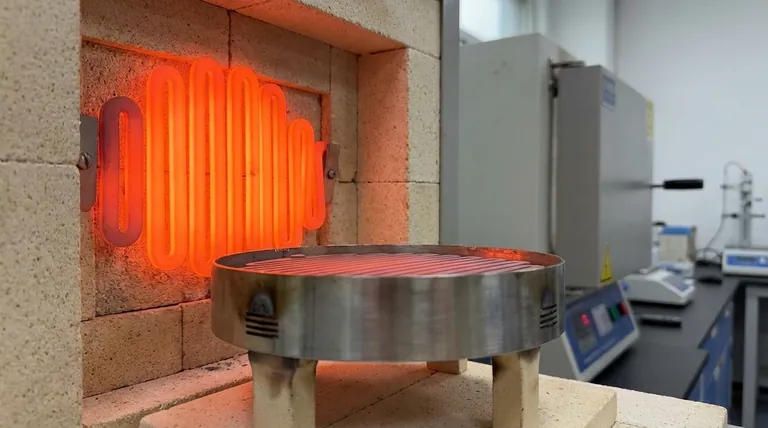

Forni Industriali e Stufe

L'elevata resistenza alle alte temperature e la lunga durata del NiCr lo rendono perfetto per l'ambiente esigente dei forni industriali per il trattamento termico, delle fornaci e dei forni su larga scala, dove l'affidabilità è fondamentale.

Elettrodomestici

Dalle bobine incandescenti in un tostapane o piano cottura elettrico agli elementi nascosti in uno scaldabagno o asciugatrice, il NiCr è il cavallo di battaglia invisibile di innumerevoli elettrodomestici.

Comprendere i Compromessi

Sebbene il NiCr sia un materiale eccezionale, è importante comprenderne i limiti per utilizzarlo efficacemente.

Considerazioni sui Costi

Sebbene spesso citato come "economico", questo è relativo alle sue elevate prestazioni. È più costoso delle semplici leghe a base di ferro, ma offre una durata e una capacità di temperatura significativamente migliori. È una scelta conveniente per la sua classe di prestazioni.

Limitazioni di Temperatura

Sebbene il suo punto di fusione sia di 1400°C, la sua massima temperatura operativa pratica è inferiore, tipicamente intorno a 1100-1200°C. Al di sopra di questa, lo strato protettivo di ossido può diventare meno stabile, portando a una più rapida degradazione.

Resistenza Meccanica a Temperatura

Sebbene mantenga una buona resistenza alle alte temperature, non è progettato per applicazioni strutturali ad alto stress al suo picco di calore operativo. Il suo ruolo principale è quello di elemento riscaldante statico.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un materiale per elementi riscaldanti richiede di abbinare le sue proprietà al tuo obiettivo. Il profilo equilibrato del NiCr lo rende un'opzione predefinita versatile, ma comprendere queste sfumature è fondamentale.

- Se il tuo obiettivo principale è la stabilità e l'affidabilità a lungo termine: lo strato di ossido auto-riparante del NiCr lo rende la scelta superiore per elementi che funzioneranno per migliaia di ore.

- Se il tuo obiettivo principale è la generazione efficiente di calore in uno spazio compatto: l'elevata resistività del NiCr consente progetti di elementi più corti e potenti rispetto ai metalli più conduttivi.

- Se il tuo obiettivo principale è una prestazione prevedibile in un intervallo di temperature: il basso coefficiente di temperatura del NiCr assicura che la tua potenza rimanga stabile e controllabile man mano che l'elemento si riscalda.

In definitiva, il predominio del Nichel-Cromo deriva dalla sua capacità di risolvere la sfida fondamentale del calore elettrico: come operare a temperature estreme senza autodistruggersi.

Tabella Riepilogativa:

| Proprietà | Descrizione |

|---|---|

| Composizione | 80% Nichel, 20% Cromo |

| Resistività Elettrica | ~40 μΩ-cm a 20°C |

| Punto di Fusione | ~1400°C |

| Max Temperatura Operativa | ~1100-1200°C |

| Coefficiente di Temperatura | 0.0004/°C |

| Applicazioni Chiave | Elementi riscaldanti, forni, elettrodomestici |

Aggiorna il tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di riscaldamento affidabili, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e le prestazioni nei tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme