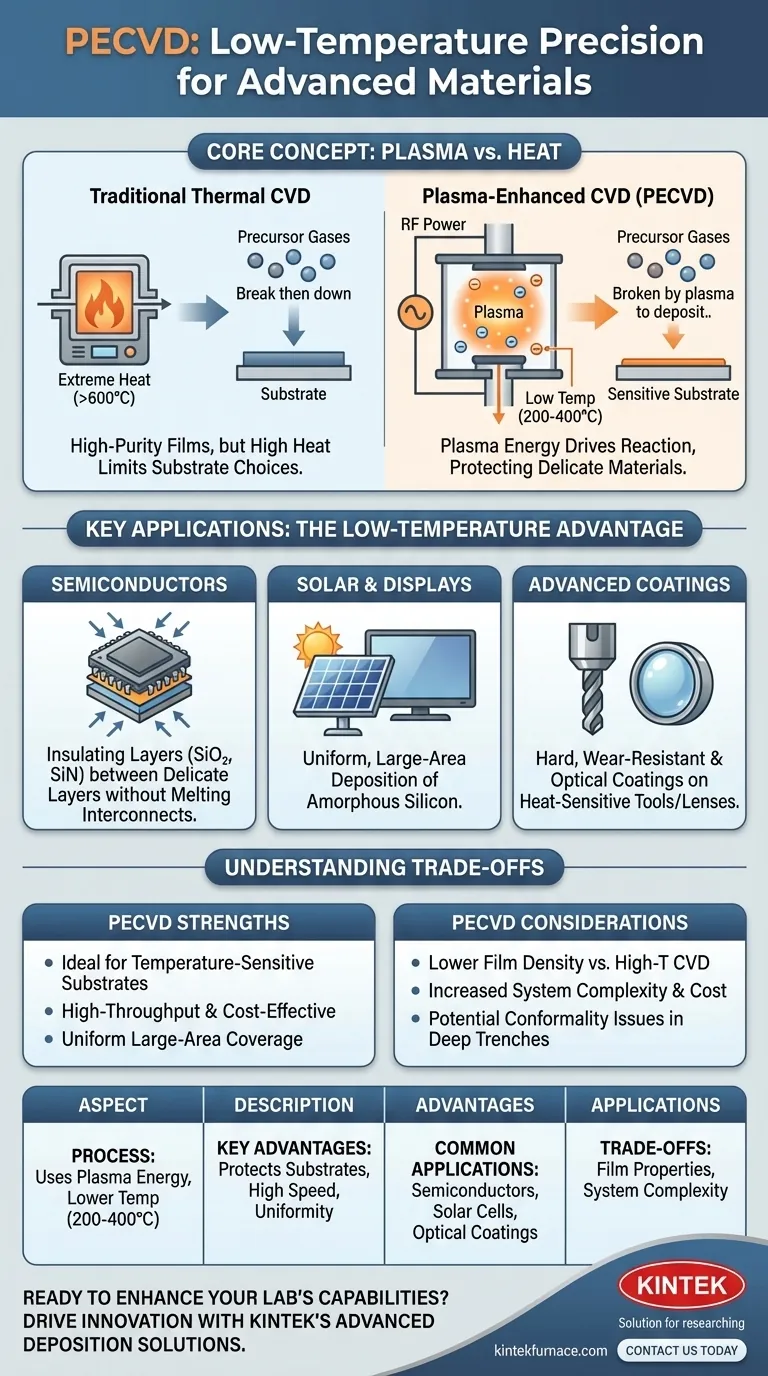

Nella sua essenza, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo sofisticato per depositare film di materiale molto sottili e ad alte prestazioni su un substrato. A differenza dei metodi tradizionali che si basano su un calore estremo, la PECVD utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche necessarie. Ciò consente la deposizione di film di alta qualità a temperature significativamente più basse, rendendola una tecnica indispensabile per la produzione di elettronica moderna come semiconduttori e celle solari.

Il vantaggio fondamentale della PECVD è l'uso dell'energia del plasma invece del calore intenso. Questo disaccoppiamento dell'energia di reazione dalla temperatura del substrato consente la creazione di materiali avanzati su componenti sensibili che verrebbero danneggiati o distrutti dai tradizionali processi ad alta temperatura.

In cosa la PECVD differisce dalla deposizione convenzionale

Per comprendere il valore della PECVD, è essenziale capire cosa migliora. Il metodo tradizionale è la deposizione chimica da vapore (CVD), che funziona su un principio molto diverso.

Il principio della CVD termica

La CVD tradizionale è analoga alla cottura di una glassa sulla ceramica. I gas precursori vengono introdotti in una camera molto calda e l'energia termica proveniente dal substrato riscaldato (spesso >600°C) è ciò che scompone le molecole di gas e le fa reagire e depositare come film solido.

Questo metodo produce film eccellenti e di elevata purezza, ma presenta un limite importante: il substrato stesso deve essere in grado di sopportare temperature estreme.

L'innovazione dell'energia del plasma nella PECVD

La PECVD sostituisce gran parte di questo calore intenso con l'energia di un plasma. Applicando un campo elettrico al gas precursore, creiamo un plasma, uno stato della materia contenente elettroni altamente energetici.

Questi elettroni, non il calore del substrato, collidono con le molecole di gas e le scompongono. Ciò consente alle reazioni di deposizione chimica di avvenire su un substrato molto più freddo, tipicamente nell'intervallo 200-400°C.

Applicazioni chiave guidate dal vantaggio a bassa temperatura

La capacità di depositare film senza calore elevato sblocca capacità in numerose industrie ad alta tecnologia. L'applicazione non riguarda solo il film stesso, ma ciò su cui si può applicare in sicurezza.

Fabbricazione di semiconduttori

I moderni microchip contengono miliardi di transistor costruiti in strati complessi e impilati. La PECVD viene utilizzata per depositare film isolanti critici, come il diossido di silicio (SiO₂) e il nitruro di silicio (SiN), tra questi strati.

L'uso della CVD ad alta temperatura fonderebbe gli interconnessioni metalliche delicate e rovinerebbe le strutture del dispositivo sottostanti. La PECVD consente di aggiungere questi strati isolanti di alta qualità senza danneggiare il lavoro già svolto.

Produzione di celle solari e display

La PECVD è fondamentale per depositare film come il silicio amorfo su aree molto ampie. La sua capacità di ottenere film uniformi a velocità relativamente elevate e temperature moderate è essenziale per la produzione economica di pannelli solari e display a pannello piatto.

Rivestimenti protettivi e ottici avanzati

La PECVD può applicare rivestimenti duri e resistenti all'usura su materiali come gli utensili da taglio senza alterare la tempra del metallo sottostante. Viene anche utilizzata per depositare strati precisi di materiali per rivestimenti ottici su lenti e sensori, controllando come riflettono o trasmettono la luce.

Comprendere i compromessi

Nessuna tecnologia è una soluzione universale. Sebbene potente, la PECVD presenta considerazioni che la rendono più adatta ad alcuni compiti rispetto ad altri.

Proprietà del film rispetto alla temperatura

Sebbene i film PECVD siano di alta qualità, i film cresciuti ad altissime temperature tramite CVD tradizionale possono talvolta raggiungere una densità o una perfezione strutturale superiore. Il processo PECVD a energia inferiore può talvolta lasciare tracce di elementi, come l'idrogeno, dal gas precursore nel film finale, il che può influenzare le sue proprietà elettriche o meccaniche.

Complessità del sistema e del processo

Un sistema PECVD è intrinsecamente più complesso di un semplice forno CVD termico. Richiede una camera a vuoto, un controllo preciso del flusso di gas e una sorgente di alimentazione a radiofrequenza (RF) per generare e sostenere il plasma. Ciò aggiunge livelli di costo e complessità di controllo del processo.

Uniformità del rivestimento (Conformità)

La natura del processo guidato dal plasma può talvolta rendere più difficile ottenere un rivestimento perfettamente uniforme all'interno di trincee molto profonde e strette sulla superficie di un substrato. In questi casi specifici, un processo puramente termico, che è meno "direzionale", può fornire una migliore copertura.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo principale e i vincoli sui materiali.

- Se il tuo obiettivo principale è depositare film su substrati sensibili alla temperatura: La PECVD è la scelta definitiva grazie alla sua caratteristica operatività a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima purezza del film su un substrato robusto: Un processo CVD termico ad alta temperatura potrebbe essere più adatto, a condizione che il substrato possa sopportare il calore.

- Se il tuo obiettivo principale è la produzione ad alto rendimento per applicazioni come celle solari o display: La PECVD offre un equilibrio convincente tra velocità di deposizione, qualità del film ed economicità su vaste aree.

In definitiva, comprendere l'interazione tra energia del plasma ed energia termica ti consente di selezionare la strategia di deposizione più efficace per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Utilizza energia al plasma per depositare film sottili a temperature più basse (200-400°C) rispetto alla CVD tradizionale (>600°C). |

| Vantaggi chiave | Consente la deposizione su substrati sensibili alla temperatura; ideale per semiconduttori, celle solari e rivestimenti protettivi. |

| Applicazioni comuni | Fabbricazione di semiconduttori (es. film di SiO₂, SiN), produzione di pannelli solari, rivestimenti ottici e strati resistenti all'usura. |

| Compromessi | Potrebbe avere una densità del film inferiore rispetto alla CVD ad alta temperatura; comporta una maggiore complessità e costo del sistema. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di deposizione avanzate? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia lavorando su semiconduttori, celle solari o altre applicazioni ad alta tecnologia, la nostra esperienza garantisce risultati precisi ed efficienti. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni