In sintesi, la Deposizione Chimica da Vapore Metalorganico (MOCVD) è un processo industriale altamente preciso per la crescita di film sottili monocristallini di alta qualità. È un tipo specifico di deposizione chimica da vapore (CVD) che utilizza composti metalorganici come gas precursori per depositare materiali semiconduttori complessi, che sono i blocchi costitutivi di dispositivi come LED, laser e transistor ad alta frequenza.

La MOCVD non è semplicemente una tecnica di rivestimento; è un processo di crescita cristallina. Il suo valore fondamentale risiede nella capacità di costruire materiali semiconduttori complessi uno strato atomico alla volta, consentendo la creazione di dispositivi elettronici e optoelettronici avanzati che altrimenti sarebbero impossibili da fabbricare.

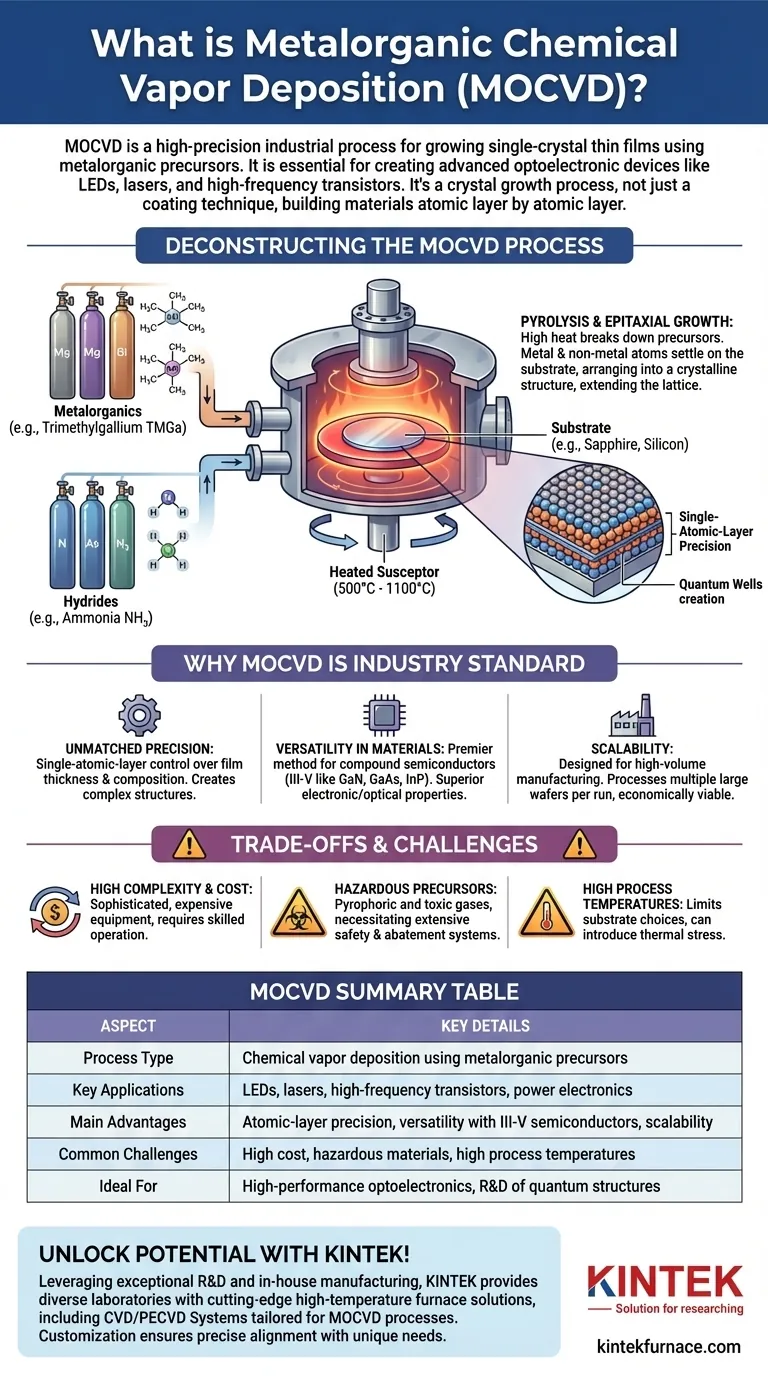

Decostruire il Processo MOCVD

Per comprendere la MOCVD, è meglio scomporla nelle sue componenti fondamentali. Il processo è una reazione chimica attentamente orchestrata che avviene all'interno di un ambiente altamente controllato.

Il Ruolo del Reattore

L'intero processo si svolge all'interno di una camera di reazione, tipicamente sotto vuoto o a pressione controllata. Un substrato, spesso realizzato in zaffiro, silicio o un altro semiconduttore, viene posizionato su una piastra rotante chiamata sospensore. Questo sospensore viene riscaldato a temperature molto elevate, spesso tra 500°C e 1100°C.

Introduzione dei Precursori

La "magia" della MOCVD deriva dai suoi ingredienti chimici, noti come precursori. Si tratta di gas di elevata purezza che trasportano gli atomi necessari per il film finale.

- Metalorganici: Composti in cui un atomo metallico (come Gallio, Indio o Alluminio) è legato chimicamente a molecole organiche. Ad esempio, il Trimetilgallio (TMGa) è un gas che trasporta atomi di Gallio. Vengono utilizzati perché sono volatili (facilmente trasformabili in gas) e possono essere controllati con estrema precisione.

- Idruri: Vengono utilizzati altri gas, come l'ammoniaca (NH₃) o l'arsina (AsH₃), per fornire gli elementi non metallici (Azoto o Arsenico).

Questi gas vengono miscelati con precisione e iniettati nel reattore.

La Reazione Chimica sul Substrato

Quando i gas precursori fluiscono sul substrato caldo, l'intenso calore li fa decomporre in un processo chiamato pirolisi. Le molecole organiche vengono rimosse, rilasciando gli atomi metallici.

Questi atomi metallici e non metallici appena liberati si depositano sulla superficie calda del substrato. La superficie fornisce un modello, e gli atomi si dispongono in una struttura cristallina altamente ordinata, estendendo il reticolo cristallino del substrato. Questo è noto come crescita epitassiale.

Perché la MOCVD è lo Standard Industriale per l'Optoelettronica

La MOCVD non è l'unico modo per creare film sottili, ma domina applicazioni specifiche e di alto valore per diverse ragioni chiave. È fondamentalmente diversa dai metodi di deposizione fisica, che essenzialmente spruzzano o vaporizzano materiale su una superficie.

Precisione e Controllo Ineguagliabili

Controllando con precisione i flussi di gas, la temperatura e la pressione, gli ingegneri possono controllare lo spessore e la composizione del film con una precisione a singolo strato atomico. Ciò consente la creazione di strutture stratificate complesse come i pozzetti quantici, essenziali per sintonizzare il colore e l'efficienza di un LED.

Versatilità nei Semiconduttori Composti

La MOCVD è il metodo principale per la crescita dei semiconduttori composti, in particolare i materiali III-V come il Nitruro di Gallio (GaN), l'Arseniuro di Gallio (GaAs) e il Fosfuro di Indio (InP). Questi materiali hanno proprietà elettroniche e ottiche superiori rispetto al silicio e costituiscono la base di tutta l'illuminazione a stato solido moderna e dei diodi laser.

Scalabilità per la Produzione di Massa

Sebbene complessi, i reattori MOCVD sono progettati per la produzione ad alto volume. I sistemi moderni possono lavorare più wafer di grande diametro (ad esempio, da 6 o 8 pollici) in un unico ciclo, rendendolo un processo economicamente vantaggioso per la produzione di massa di LED e altri dispositivi.

Comprendere i Compromessi e le Sfide

Nonostante la sua potenza, la MOCVD non è una soluzione universale. La sua applicazione è specializzata a causa di significative sfide pratiche.

Complessità Elevata e Costo

I reattori MOCVD sono apparecchiature di capitale incredibilmente sofisticate e costose, che costano milioni di dollari. Richiedono ampi servizi di supporto e personale altamente qualificato per il funzionamento e la manutenzione.

Materiali Precursori Pericolosi

I gas metalorganici e idruri utilizzati nella MOCVD sono estremamente pericolosi. Molti sono piroforici (si incendiano spontaneamente a contatto con l'aria) e altamente tossici. Ciò richiede ampi sistemi di monitoraggio della sicurezza, armadi per gas e sistemi di abbattimento per neutralizzare i gas di scarico, aumentando i costi e la complessità.

Alte Temperature di Processo

Le alte temperature richieste possono limitare i tipi di substrati che possono essere utilizzati. Possono anche introdurre stress termico nel materiale, che deve essere gestito attentamente per prevenire crepe e difetti nel film finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnologia di deposizione dipende interamente dai requisiti di materiale della tua applicazione finale.

- Se il tuo obiettivo principale sono LED ad alte prestazioni, laser o elettronica di potenza: La MOCVD è lo standard industriale consolidato e imprescindibile grazie al suo controllo a livello atomico sulle leghe di semiconduttori composti.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuove strutture quantistiche: La MOCVD fornisce la flessibilità e la precisione necessarie per creare e testare nuove composizioni di materiali e architetture di dispositivi.

- Se il tuo obiettivo principale è un semplice rivestimento protettivo o conduttivo su metallo o vetro: La MOCVD è eccessiva. Metodi più semplici, economici e sicuri come lo sputtering (una tecnica PVD) o la CVD generica sono molto più appropriati.

In definitiva, la MOCVD è la tecnologia abilitante alla base della rivoluzione dell'illuminazione a stato solido e gran parte delle comunicazioni ad alta frequenza su cui facciamo affidamento oggi.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Tipo di Processo | Deposizione chimica da vapore utilizzando precursori metalorganici |

| Applicazioni Principali | LED, laser, transistor ad alta frequenza, elettronica di potenza |

| Vantaggi Principali | Precisione a livello atomico, versatilità con semiconduttori III-V, scalabilità per la produzione di massa |

| Sfide Comuni | Costo elevato, materiali pericolosi, alte temperature di processo |

| Ideale Per | Optoelettronica ad alte prestazioni, R&S di strutture quantistiche |

Sblocca il potenziale della produzione avanzata di semiconduttori con KINTEK! Sfruttando la R&S eccezionale e la produzione interna, forniamo a diversi laboratori soluzioni all'avanguardia di forni ad alta temperatura, inclusi sistemi CVD/PECVD personalizzati per processi MOCVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia sviluppando LED di prossima generazione, laser o altri dispositivi optoelettronici. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Perché il sistema di controllo della temperatura è importante nelle apparecchiature MPCVD? Garantire una crescita precisa del diamante e la stabilità del processo

- Quali sono le sfide associate all'MPCVD? Superare i costi elevati e la complessità per la sintesi del diamante

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Scopri la crescita di diamanti ad alta purezza per l'ottica