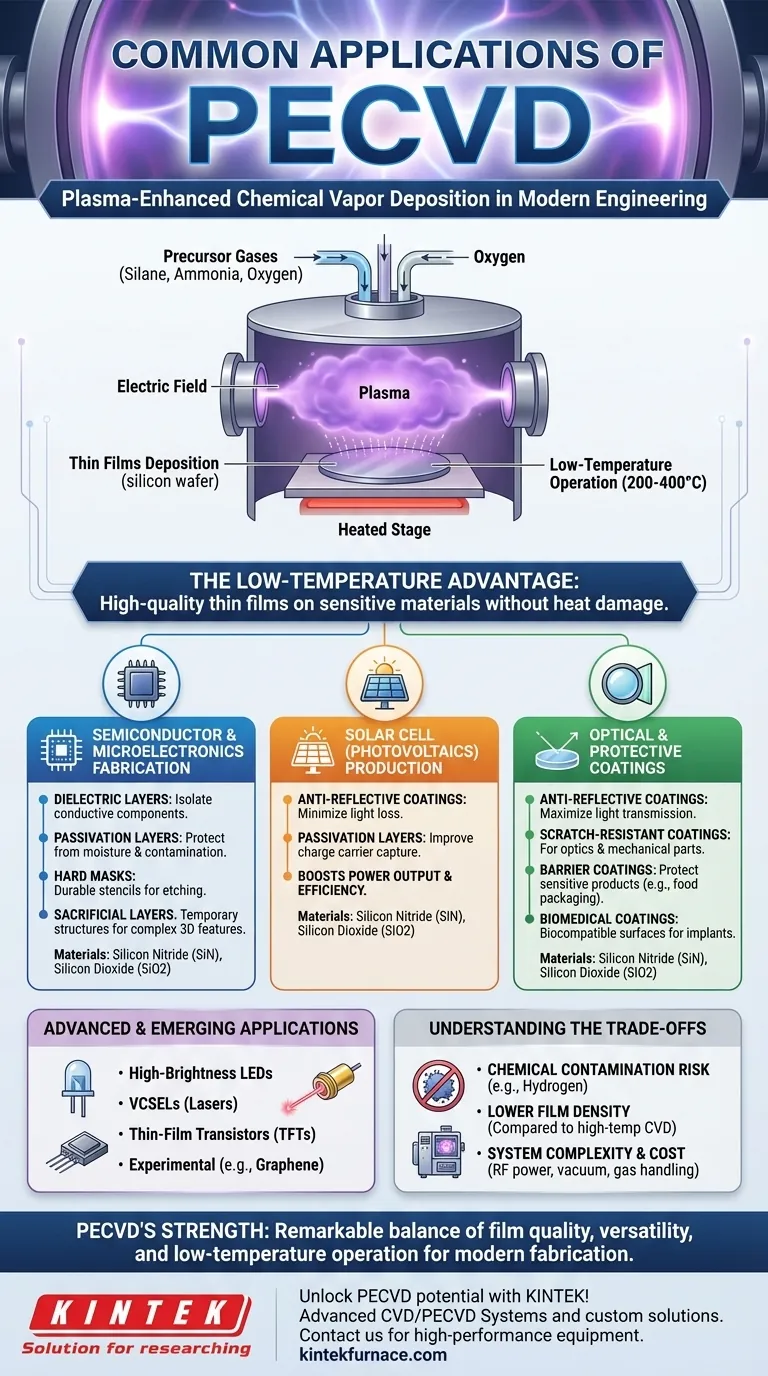

Nell'ingegneria moderna, una delle applicazioni più comuni e critiche della Deposizione Chimica in Fase Vapore Potenziata da Plasma (PECVD) è nell'industria dei semiconduttori per la fabbricazione di circuiti integrati. Questo processo è essenziale per depositare film dielettrici sottili, come il nitruro di silicio e il biossido di silicio, che agiscono come isolanti, strati protettivi e maschere sui wafer di silicio. Oltre ai semiconduttori, il PECVD è anche una tecnologia fondamentale nella produzione di celle solari, rivestimenti ottici e barriere protettive su una vasta gamma di materiali.

Fondamentalmente, il valore del PECVD deriva da un vantaggio primario: la sua capacità di depositare film sottili funzionali e di alta qualità a temperature significativamente inferiori rispetto ad altri metodi. Ciò consente di rivestire materiali sensibili che altrimenti verrebbero danneggiati dal calore elevato.

Perché il PECVD è una tecnologia fondamentale

La Deposizione Chimica in Fase Vapore (CVD) tradizionale si basa su alte temperature (spesso >600°C) per guidare le reazioni chimiche necessarie a formare un film. Il PECVD rivoluziona questo processo utilizzando un campo elettrico per creare plasma, uno stato gassoso energizzato.

Il vantaggio della bassa temperatura

L'energia del plasma, anziché l'energia termica, guida la reazione di deposizione. Ciò consente al processo di funzionare a temperature molto più basse (tipicamente 200-400°C).

Questo è fondamentale per depositare film su substrati che non possono sopportare il calore elevato, come dispositivi elettronici completamente o parzialmente fabbricati, polimeri flessibili e alcune materie plastiche.

Precisione e qualità del film

I sistemi PECVD offrono un controllo eccezionale sulle proprietà del film depositato. Gestendo con precisione il flusso di gas, la pressione e la potenza del plasma, gli ingegneri possono dettare lo spessore, l'uniformità e la composizione del film.

Ciò si traduce in strati funzionali di alta qualità, essenziali per le prestazioni dei moderni componenti elettronici e ottici.

Versatilità dei materiali depositati

Il processo è altamente versatile e può essere utilizzato per depositare una vasta gamma di materiali. I più comuni includono:

- Nitruro di Silicio (SiN): Utilizzato come strato di passivazione e barriera chimica.

- Biossido di Silicio (SiO2): Un dielettrico (isolante) fondamentale in microelettronica.

- Carburo di Silicio (SiC): Valutato per la sua durezza e stabilità nelle applicazioni ad alta temperatura.

Principali domini applicativi

Le capacità uniche del PECVD lo rendono indispensabile in diverse industrie ad alta tecnologia. Non è un processo di nicchia, ma uno strumento di produzione diffuso.

Fabbricazione di semiconduttori e microelettronica

Questa è probabilmente l'applicazione più significativa. Nella creazione di circuiti integrati (chip) e Sistemi Micro-Elettro-Meccanici (MEMS), il PECVD viene utilizzato per creare:

- Strati Dielettrici: Per isolare elettricamente i componenti conduttivi l'uno dall'altro.

- Strati di Passivazione: Per proteggere la superficie del dispositivo dall'umidità e dalla contaminazione.

- Maschere Dure: Stencil durevoli utilizzati durante le fasi di incisione della fabbricazione.

- Strati Sacrificali: Strutture temporanee che vengono successivamente rimosse per creare complesse caratteristiche 3D.

Produzione di celle solari (fotovoltaico)

Per massimizzare l'efficienza di una cella solare, è necessario garantire che quanta più luce possibile entri nella cella e che gli elettroni generati siano catturati efficacemente.

Il PECVD viene utilizzato per depositare sia rivestimenti antiriflesso sulla superficie per ridurre la perdita di luce sia strati di passivazione che migliorano la cattura dei portatori di carica, aumentando la potenza complessiva della cella.

Rivestimenti ottici e protettivi

Il PECVD viene utilizzato per applicare film funzionali a un'ampia varietà di superfici. Questi includono:

- Rivestimenti Antiriflesso: Per occhiali, lenti e sensori ottici per massimizzare la trasmissione della luce.

- Rivestimenti Antigraffio: Strati duri e durevoli applicati a ottiche come occhiali da sole o persino componenti meccanici.

- Rivestimenti Barriera: Film densi e inerti che proteggono prodotti sensibili. Un esempio comune è la barriera ultra-sottile all'interno degli imballaggi alimentari (come i sacchetti di patatine) che impedisce all'umidità e all'ossigeno di entrare.

- Rivestimenti Biomedici: Utilizzati per creare superfici biocompatibili o protettive su impianti medici.

Applicazioni avanzate ed emergenti

L'utilità del PECVD continua ad espandersi in nuovi campi. È una tecnologia abilitante chiave per la produzione di LED ad alta luminosità, VCSEL (un tipo di laser), transistor a film sottile (TFT) e persino per lavori sperimentali come la deposizione di grafene allineato verticalmente.

Comprendere i compromessi

Sebbene incredibilmente potente, il PECVD non è senza i suoi compromessi. Comprendere questi aspetti è fondamentale per prendere una decisione ingegneristica informata.

Rischio di contaminazione chimica

Poiché il processo utilizza gas precursori (come silano e ammoniaca), esiste il rischio che idrogeno e altri frammenti atomici del plasma possano essere incorporati nel film depositato. Ciò può talvolta influire sulle proprietà elettriche o ottiche del film.

Densità e stechiometria del film

Rispetto ai metodi di deposizione ad alta temperatura come il CVD a bassa pressione (LPCVD), i film creati dal PECVD possono talvolta essere meno densi e potrebbero non avere una composizione chimica perfetta (stechiometria). Questo è il compromesso diretto per il vantaggio della lavorazione a bassa temperatura.

Complessità e costo del sistema

La generazione e il mantenimento di un plasma stabile richiedono attrezzature complesse e costose, inclusi generatori di potenza RF, sistemi a vuoto e sofisticata gestione dei gas. Ciò rende i sistemi PECVD più complessi dei semplici reattori termici.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione dipende interamente dai requisiti del tuo substrato e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è la produzione di massa di elettronica al silicio: Il PECVD è lo standard industriale per depositare dielettrici di alta qualità senza danneggiare gli strati precedentemente fabbricati.

- Se il tuo obiettivo principale è il rivestimento di substrati sensibili al calore come i polimeri: Il PECVD è spesso l'unica scelta praticabile, poiché i metodi ad alta temperatura distruggerebbero il materiale sottostante.

- Se il tuo obiettivo principale è la massima purezza e densità del film: Dovresti considerare un processo a temperatura più elevata come l'LPCVD, ma solo se il tuo substrato può tollerare il calore.

In definitiva, la forza del PECVD risiede nel suo notevole equilibrio tra qualità del film, versatilità e funzionamento a bassa temperatura, rendendolo un pilastro della fabbricazione moderna.

Tabella riassuntiva:

| Dominio Applicativo | Usi Chiave | Materiali Chiave Depositati |

|---|---|---|

| Fabbricazione di Semiconduttori | Strati dielettrici, passivazione, maschere dure | Nitruro di Silicio (SiN), Biossido di Silicio (SiO2) |

| Produzione di Celle Solari | Rivestimenti antiriflesso, strati di passivazione | Nitruro di Silicio (SiN), Biossido di Silicio (SiO2) |

| Rivestimenti Ottici e Protettivi | Antiriflesso, antigraffio, film barriera | Nitruro di Silicio (SiN), Biossido di Silicio (SiO2) |

| Applicazioni Emergenti | LED, VCSEL, transistor a film sottile | Carburo di Silicio (SiC), altri |

Sblocca il pieno potenziale del PECVD per il tuo laboratorio con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Forni Sottovuoto e ad Atmosfera e Sistemi CVD/PECVD, completati da forti capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu sia nell'industria dei semiconduttori, solare o ottica, KINTEK offre attrezzature affidabili e ad alte prestazioni per migliorare la tua ricerca e produzione. Contattaci oggi per discutere come possiamo supportare i tuoi progetti con tecnologia all'avanguardia e soluzioni esperte!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio