In sintesi, un forno rotante a riscaldamento indiretto è uno strumento specializzato utilizzato in una vasta gamma di industrie avanzate, tra cui la lavorazione chimica, la produzione di energia, la gestione dei rifiuti e la produzione di materiali di alto valore come il carbone attivo. Questi forni sono la soluzione ideale quando il materiale in lavorazione deve essere isolato dalla fiamma diretta e dai gas di combustione della fonte di riscaldamento.

La decisione di utilizzare un forno rotante a riscaldamento indiretto è quasi sempre dettata da un'esigenza critica: il controllo preciso dell'atmosfera di lavorazione. Riscaldando il forno esternamente, questi sistemi prevengono la contaminazione e consentono reazioni chimiche specifiche, come la pirolisi, impossibili in presenza di ossigeno.

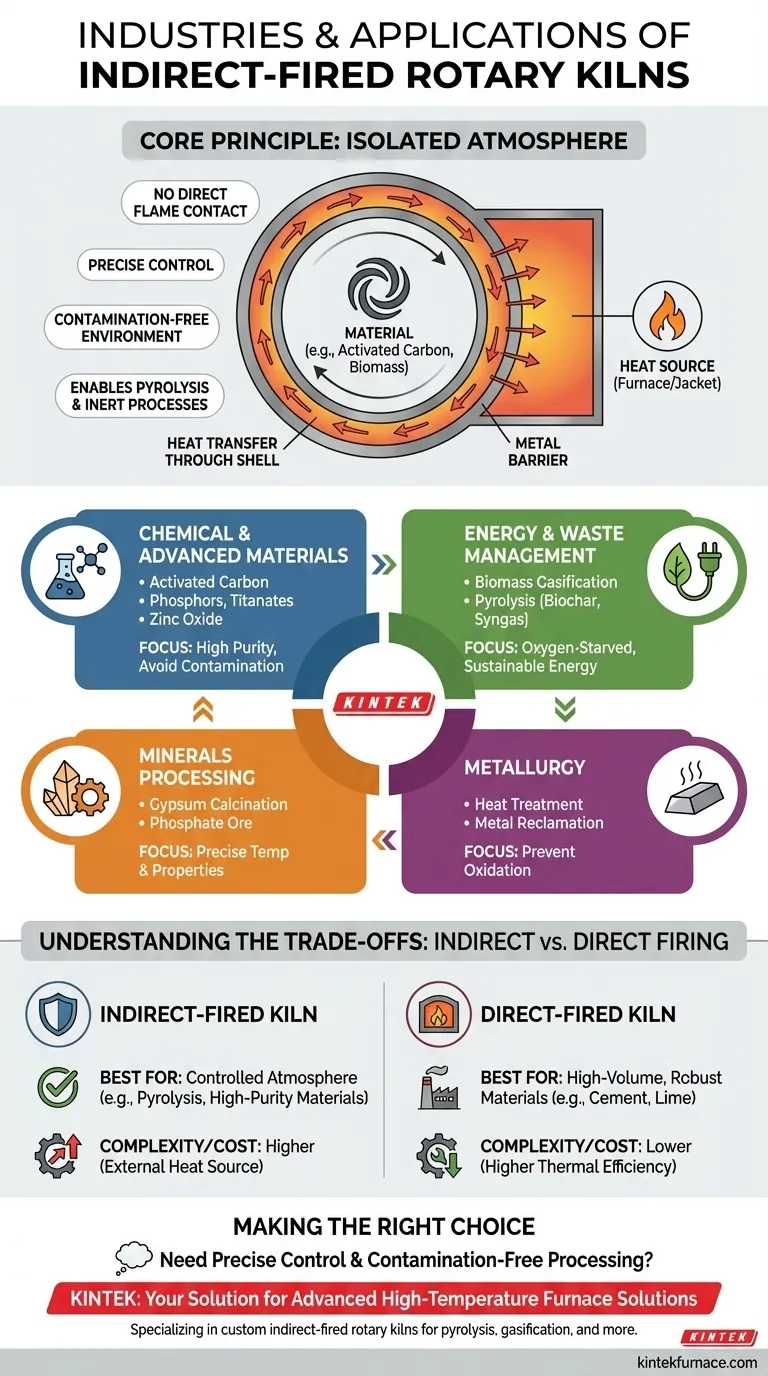

Il Principio Fondamentale: Perché Separare la Fonte di Calore?

La caratteristica distintiva di un forno a riscaldamento indiretto è il suo design. Il cilindro rotante contenente il materiale è racchiuso all'interno di un forno o dotato di una camicia di riscaldamento esterna. La fonte di calore non tocca mai direttamente il materiale all'interno.

Isolamento del Materiale dalla Combustione

In un forno a riscaldamento diretto, la fiamma e i gas caldi di combustione passano direttamente sopra il materiale, massimizzando il trasferimento di calore. In un forno a riscaldamento indiretto, il calore si trasferisce attraverso il guscio metallico del tamburo rotante, creando un ambiente interno pulito e controllato.

Prevenire Reazioni Indesiderate

Questa separazione è cruciale per prevenire reazioni chimiche indesiderate. Elimina il rischio di ossidazione o combustione del prodotto, il che è vitale quando si lavorano materiali sensibili, di valore o combustibili.

Consentire Processi Specializzati

Questa atmosfera controllata rende possibile condurre processi che richiedono un ambiente inerte (privo di ossigeno). Gli esempi più comuni sono la pirolisi, la gassificazione e alcuni tipi di calcinazione dove la purezza del prodotto è fondamentale.

Applicazioni Industriali Chiave in Dettaglio

La necessità di controllo atmosferico determina dove vengono impiegati i forni a riscaldamento indiretto. Essi eccellono nelle applicazioni in cui l'integrità chimica del prodotto finale è la massima priorità.

Processi Chimici e di Materiali Avanzati

Le industrie che producono materiali di alto valore si affidano molto ai forni indiretti. Questo include la produzione di carbone attivo, dove la pirolisi di una fonte di carbonio deve avvenire senza che bruci. È anche essenziale per creare composti elettronici o chimici sensibili come i fosfori, i titanati e l'ossido di zinco, dove qualsiasi contaminazione rovinerebbe il prodotto.

Produzione di Energia e Gestione dei Rifiuti

I forni indiretti sono centrali nel trasformare i rifiuti in valore. Nella gassificazione di biomassa o nella pirolisi, il materiale organico (come cippato o rifiuti agricoli) viene riscaldato in un ambiente privo di ossigeno. Invece di bruciare, si decompone termicamente in prodotti di valore come biochar e syngas, supportando la produzione di energia sostenibile.

Lavorazione dei Minerali

Mentre molti minerali sfusi vengono lavorati in forni a riscaldamento diretto, i forni indiretti sono utilizzati per applicazioni specifiche e di alta purezza. Ciò include la calcinazione di minerali come il gesso o il minerale fosfatico dove un controllo preciso della temperatura e l'evitare l'interazione con i gas di scarico sono necessari per ottenere le proprietà chimiche o fisiche desiderate.

Metallurgia

In metallurgia, i forni indiretti sono utilizzati per processi in cui è fondamentale prevenire l'ossidazione dei metalli. Ciò garantisce la purezza e la qualità del prodotto metallico finale durante i processi di trattamento termico o di recupero.

Comprendere i Compromessi: Riscaldamento Indiretto vs. Diretto

La scelta del tipo di forno giusto dipende interamente dal materiale in lavorazione e dal risultato desiderato. Nessuno dei due è universalmente superiore; sono semplicemente strumenti diversi per lavori diversi.

Quando Scegliere il Riscaldamento Indiretto

Selezionare un forno indiretto quando il processo richiede un'atmosfera controllata. Se si sta eseguendo la pirolisi, è necessario prevenire l'ossidazione o si sta lavorando un materiale di alto valore in cui la purezza non è negoziabile, un forno indiretto è l'unica opzione praticabile.

Quando il Riscaldamento Diretto è la Scelta Migliore

I forni a riscaldamento diretto sono i cavalli da lavoro dell'industria pesante. Sono utilizzati per la lavorazione di materiali robusti e ad alto volume come il calcare per la produzione di cemento e calce o per la produzione di granuli per coperture. In questi casi, il contatto diretto con i gas di combustione non danneggia il prodotto finale, e la maggiore efficienza termica del riscaldamento diretto offre un significativo vantaggio in termini di costi.

Considerazioni sulla Complessità e sui Costi

I sistemi a riscaldamento indiretto sono intrinsecamente più complessi. Il forno esterno e la necessità di trasferire calore attraverso il guscio del forno significano che possono avere costi di capitale più elevati e potenzialmente una minore efficienza termica rispetto alle loro controparti a riscaldamento diretto. Questo compromesso è giustificato dalle capacità di lavorazione uniche che abilitano.

Fare la Scelta Giusta per il Vostro Processo

La vostra decisione deve essere guidata dai requisiti fondamentali della trasformazione del vostro materiale.

- Se il vostro obiettivo principale è la purezza del materiale e l'evitamento della contaminazione: Un forno a riscaldamento indiretto è la scelta definitiva, in quanto isola il materiale da tutti i sottoprodotti della combustione.

- Se il vostro obiettivo principale è la decomposizione termica (pirolisi o gassificazione): Dovete utilizzare un forno indiretto per riscaldare il materiale in un ambiente privo di ossigeno o inerte.

- Se il vostro obiettivo principale è la lavorazione ad alto volume di materiali robusti come cemento o minerali: Un forno a riscaldamento diretto è quasi sempre la soluzione più efficiente ed economica.

In definitiva, la selezione della giusta tecnologia di forno riguarda l'abbinamento delle capacità dell'attrezzatura ai precisi cambiamenti chimici e fisici che si devono ottenere.

Tabella riassuntiva:

| Industria | Applicazioni Chiave |

|---|---|

| Chimica e Materiali Avanzati | Carbone attivo, fosfori, titanati, produzione di ossido di zinco |

| Produzione di Energia e Gestione dei Rifiuti | Gassificazione di biomassa, pirolisi per biochar e syngas |

| Lavorazione dei Minerali | Calcinazione di alta purezza di gesso e minerale fosfatico |

| Metallurgia | Trattamento termico e recupero di metalli con prevenzione dell'ossidazione |

Avete bisogno di un controllo preciso per i vostri processi industriali? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i forni rotanti a riscaldamento indiretto, per garantire ambienti privi di contaminazione per pirolisi, gassificazione e altro ancora. La nostra esperienza in R&S e la produzione interna consentono una profonda personalizzazione per soddisfare le vostre esigenze uniche. Contattateci oggi per discutere come possiamo migliorare le vostre operazioni con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico