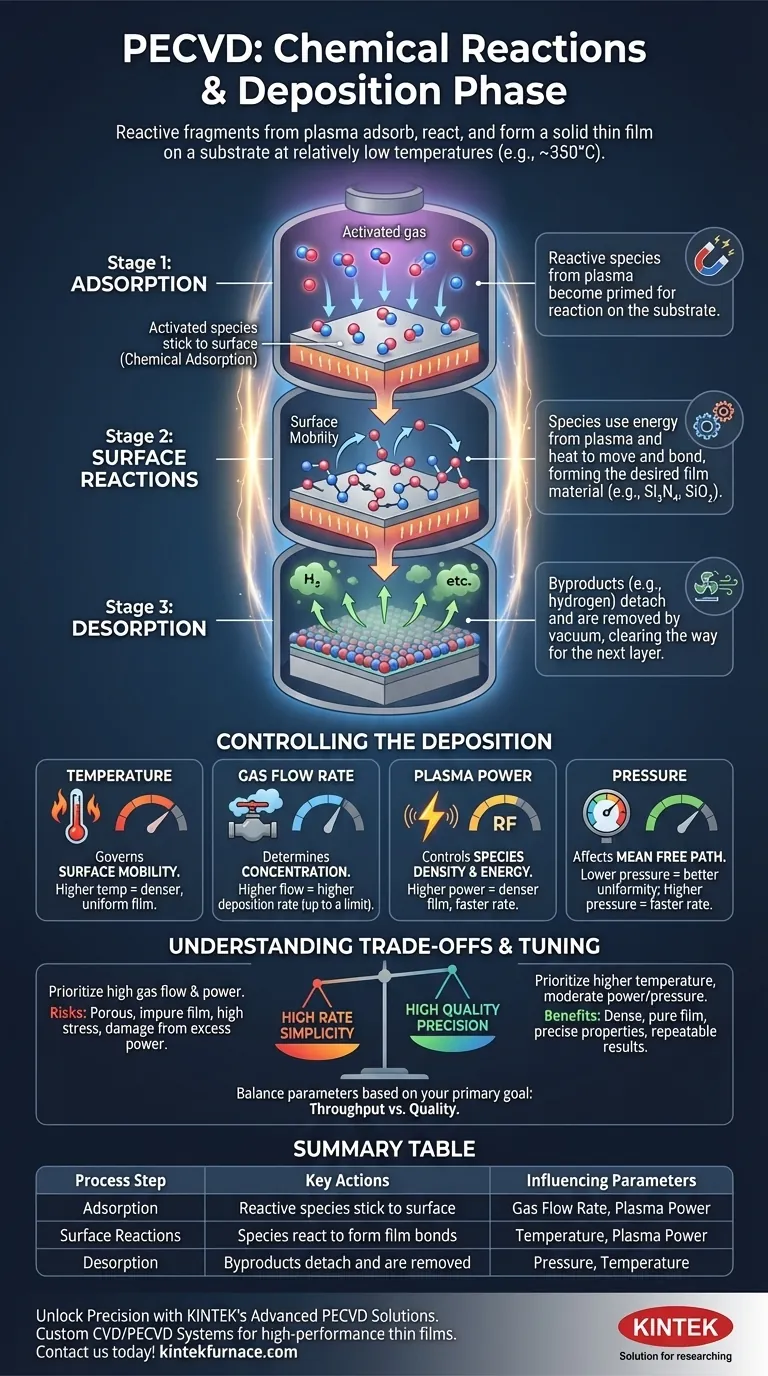

Durante la fase finale della Deposizione Chimica da Fase Vapore potenziata al Plasma (PECVD), i frammenti chimici reattivi creati dal plasma si adsorbono sulla superficie del substrato. Lì, subiscono una serie di reazioni chimiche per formare il film sottile solido, mentre i sottoprodotti di scarto vengono rilasciati. L'intero processo viene realizzato a temperature relativamente basse, spesso intorno ai 350°C, distinguendolo dai metodi di deposizione a temperature più elevate.

La fase di deposizione della PECVD non è un semplice "schizzo" di materiale. È un processo chimico superficiale controllato in tre fasi — adsorbimento, reazione e desorbimento — dove la qualità finale del film viene manipolata direttamente regolando parametri di processo esterni come potenza, temperatura e flusso di gas.

Il Meccanismo Centrale: Dal Gas al Film Solido

Per comprendere la deposizione in PECVD, è meglio scomporla in una sequenza di eventi che avvengono direttamente sulla superficie del substrato. Questa chimica superficiale è ciò che alla fine costruisce il film, uno strato molecolare alla volta.

Fase 1: Adsorbimento delle Specie Reattive

La fase del plasma crea molecole e atomi altamente reattivi dai gas precursori. Queste specie attivate si spostano e si attaccano alla superficie del substrato in un processo chiamato adsorbimento chimico. Sono ora pronte per la reazione ma non sono ancora il materiale del film finale.

Fase 2: Reazioni Superficiali e Formazione del Film

Una volta adsorbite, le specie hanno energia sufficiente — fornita dal plasma e dal substrato riscaldato — per muoversi leggermente (mobilità superficiale) e reagire tra loro. Queste reazioni superficiali formano i legami chimici del materiale del film sottile desiderato, come il nitruro di silicio (Si₃N₄) o il biossido di silicio (SiO₂).

Fase 3: Desorbimento dei Sottoprodotti

Le reazioni chimiche che formano il film creano anche sottoprodotti indesiderati (ad esempio, idrogeno gassoso). Affinché un film denso e puro possa crescere, questi sottoprodotti devono staccarsi dalla superficie ed essere rimossi dal sistema di vuoto. Quest'ultimo passaggio, il desorbimento, apre la strada all'adsorbimento del prossimo strato di specie reattive.

Come i Parametri di Processo Controllano la Deposizione

La qualità, lo spessore e le proprietà del film depositato non sono accidentali. Sono il risultato diretto di un attento controllo di quattro parametri di processo chiave che influenzano le reazioni superficiali.

Il Ruolo della Temperatura

Sebbene la PECVD sia un processo a "bassa temperatura", la temperatura del substrato è fondamentale. Governa la mobilità superficiale delle specie adsorbite. Temperature più elevate danno agli atomi più energia per spostarsi in posizioni ideali, risultando in un film più denso, più uniforme e meno stressato.

L'Impatto della Portata del Gas

La portata del gas determina la concentrazione delle specie reagenti disponibili nella camera. Aumentare la portata può aumentare la velocità di deposizione, poiché più materia prima viene fornita alla superficie. Tuttavia, c'è un limite oltre il quale un flusso eccessivo può disturbare la stabilità del plasma.

L'Influenza della Potenza del Plasma

La potenza del plasma a radiofrequenza (RF) controlla la densità e l'energia delle specie reattive. Una potenza più elevata crea più frammenti e impartisce più energia, il che può portare a un film più denso e a una velocità di deposizione più rapida. Questa energia aiuta a guidare le reazioni superficiali.

La Funzione della Pressione

La pressione della camera influisce sul "cammino libero medio" delle molecole di gas — la distanza media che percorrono prima di scontrarsi. Una pressione inferiore porta a un cammino libero medio più lungo, che può migliorare l'uniformità del film attraverso il substrato. Viceversa, una pressione più elevata può aumentare la velocità di deposizione concentrando i reagenti vicino alla superficie.

Comprendere i Compromessi

Ottenere il film perfetto richiede di bilanciare fattori contrastanti. La regolazione di un parametro per migliorare una singola proprietà può spesso influenzare negativamente un'altra.

Velocità vs. Qualità

Spingere per la massima velocità di deposizione possibile aumentando il flusso di gas e la potenza può essere dannoso. Queste condizioni possono portare a un film più poroso, impuro o altamente stressato perché le reazioni superficiali diventano troppo frenetiche e i sottoprodotti non hanno abbastanza tempo per desorbire correttamente.

Energia vs. Danno

Sebbene l'energia del plasma sia necessaria per guidare le reazioni, una potenza eccessiva può causare danni. Il bombardamento ionico ad alta energia può creare difetti nel film in crescita o persino danneggiare il substrato sottostante, il che è particolarmente critico quando si lavora con dispositivi elettronici sensibili.

Uniformità vs. Semplicità

Ottenere uno spessore del film perfettamente uniforme e proprietà del materiale coerenti su un grande wafer è una sfida significativa. Richiede complessi design di doccette per l'erogazione del gas e una meticolosa regolazione della pressione e dei campi di plasma, aggiungendo complessità al processo.

Regolazione del Processo per il Tuo Obiettivo

I parametri ottimali dipendono interamente da ciò che si vuole ottenere con il proprio film sottile. Il tuo processo "migliore" è definito dal tuo obiettivo primario.

- Se il tuo obiettivo principale è un'alta produttività: Dai priorità all'aumento delle portate di gas e della potenza del plasma per massimizzare la velocità di deposizione, ma preparati a monitorare e accettare potenziali compromessi nello stress e nella densità del film.

- Se il tuo obiettivo principale è una qualità del film superiore (densità e purezza): Utilizza una temperatura del substrato leggermente più alta per migliorare la mobilità superficiale e una potenza del plasma moderata per garantire reazioni complete senza causare danni.

- Se il tuo obiettivo principale sono proprietà del materiale precise (ad esempio, indice di rifrazione): Concentrati sul controllo meticoloso del rapporto tra i gas precursori e utilizza impostazioni di potenza e pressione stabili e moderate per garantire un'incorporazione chimica ripetibile.

In definitiva, padroneggiare la fase di deposizione PECVD significa capire come manipolare questi controlli esterni per ingegnerizzare con precisione la struttura finale e le prestazioni del film.

Tabella riassuntiva:

| Fase del Processo | Azioni Chiave | Parametri Influenti |

|---|---|---|

| Adsorbimento | Le specie reattive aderiscono alla superficie del substrato | Portata del gas, Potenza del plasma |

| Reazioni Superficiali | Le specie reagiscono per formare i legami del film | Temperatura, Potenza del plasma |

| Desorbimento | I sottoprodotti si staccano e vengono rimossi | Pressione, Temperatura |

Sblocca la Precisione nel Tuo Laboratorio con le Soluzioni PECVD Avanzate di KINTEK

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, fornendo film sottili affidabili e ad alte prestazioni per applicazioni in elettronica, ottica e altro ancora.

Pronto a migliorare i tuoi processi di deposizione? Contattaci oggi per discutere come i nostri sistemi PECVD su misura possono ottimizzare i tuoi risultati di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio