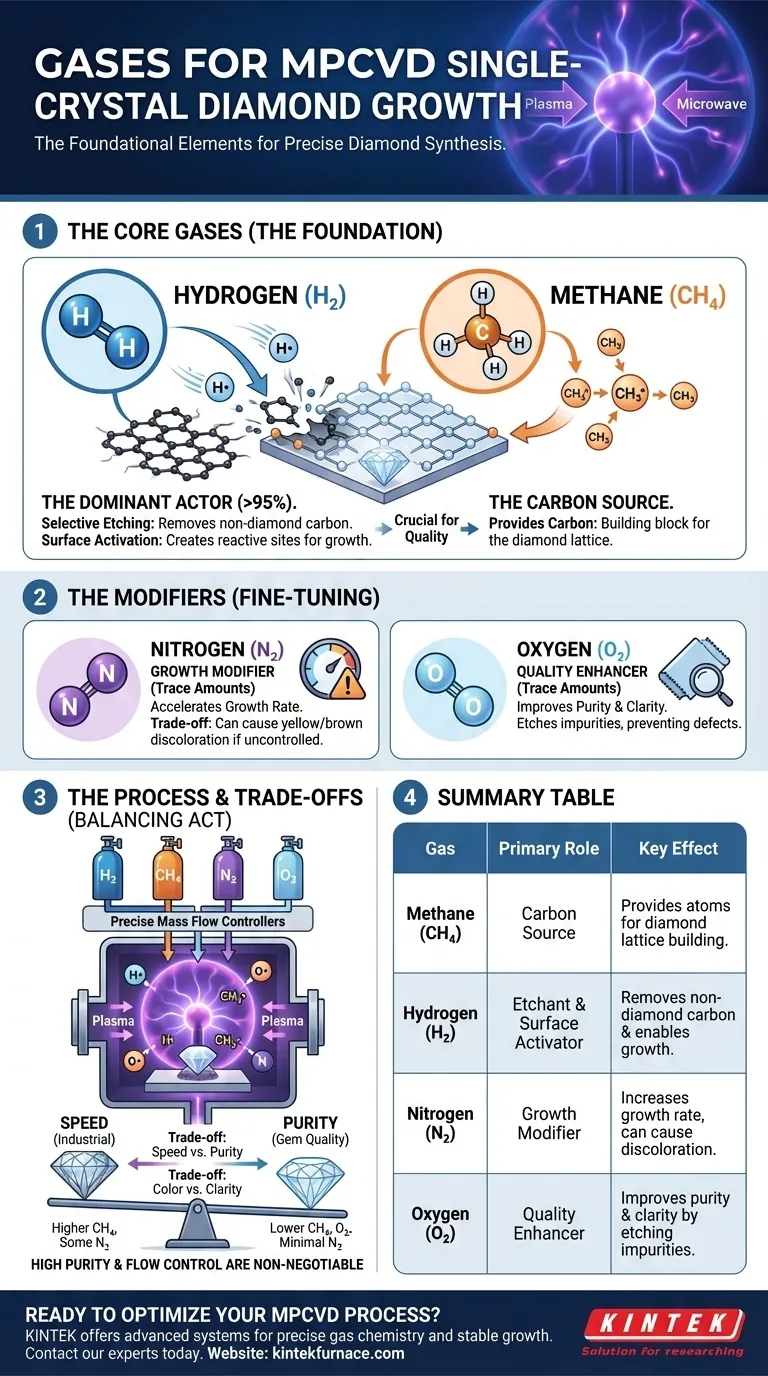

Nella sintesi del diamante MPCVD, una miscela precisa di gas specifici è l'elemento fondamentale dell'intero processo. I gas più comuni utilizzati sono una fonte di carbonio, tipicamente il metano (CH4), e un vasto eccesso di idrogeno (H2). Per affinare il processo di crescita e le proprietà finali del cristallo, piccole quantità controllate di altri gas come l'azoto (N2) e l'ossigeno (O2) vengono anche introdotte strategicamente nel plasma.

Mentre il metano fornisce gli atomi di carbonio per costruire il diamante, l'idrogeno è il vero motore del processo. Esso incide selettivamente il carbonio non-diamante indesiderato e crea le superfici attive necessarie per una crescita di alta qualità, a cristallo singolo.

Il Ruolo di Ciascun Gas nell'Ambiente del Plasma

In un sistema MPCVD (Microwave Plasma Chemical Vapor Deposition), le microonde energizzano la miscela di gas trasformandola in plasma—uno stato altamente reattivo di frammenti atomici e molecolari. Ogni gas svolge un ruolo distinto e critico in questo ambiente.

La Fonte di Carbonio: Metano (CH4)

Il metano è il principale fornitore di carbonio, il mattone del diamante.

L'intensa energia del plasma a microonde scompone le stabili molecole di CH4 in radicali contenenti carbonio reattivi, come il CH3. Questi frammenti sono le specie che si incorporano effettivamente nel reticolo del diamante sul cristallo seme.

L'Attore Dominante: Idrogeno (H2)

L'idrogeno costituisce tipicamente oltre il 95% della miscela di gas e svolge due funzioni essenziali.

In primo luogo, l'idrogeno atomico (H) dal plasma esegue l'incisione selettiva. Rimuove aggressivamente qualsiasi carbonio grafitico o amorfo (non-diamante) che si forma inavvertitamente sulla superficie in crescita. Questo passaggio di purificazione è cruciale per ottenere una struttura pura a cristallo singolo.

In secondo luogo, l'idrogeno attiva la superficie di crescita. Termina la superficie del diamante, creando una piattaforma stabile. L'idrogeno atomico può quindi estrarre un atomo di idrogeno superficiale, creando un "legame pendente" reattivo dove un radicale di carbonio (come il CH3) può attaccarsi e continuare la crescita del reticolo.

Il Modificatore di Crescita: Azoto (N2)

L'azoto viene spesso aggiunto in quantità molto piccole e deliberate (parti per milione) per influenzare le caratteristiche di crescita.

Il suo effetto primario è quello di accelerare il tasso di crescita del cristallo, il che rappresenta un significativo vantaggio commerciale. L'azoto può promuovere la formazione di specifici siti di crescita sulla superficie del cristallo, accelerando l'incorporazione del carbonio.

Il Miglioratore di Qualità: Ossigeno (O2)

Tracce di ossigeno possono anche essere aggiunte alla miscela di gas per migliorare la qualità finale e l'efficienza di crescita.

Come l'idrogeno, le specie contenenti ossigeno (come i radicali O e OH) sono altamente efficaci nel rimuovere le impurità di carbonio non-diamante. Ciò può ampliare la gamma di condizioni per una crescita stabile e aiutare a produrre diamanti più chiari e incolori prevenendo la formazione di difetti.

Comprendere i Compromessi e il Controllo

Il successo della crescita del diamante MPCVD dipende dal bilanciamento preciso dei rapporti di questi gas, poiché ciascuno introduce un compromesso critico.

Il Rapporto Metano-Idrogeno

Questo rapporto è il parametro di controllo più fondamentale. Una maggiore concentrazione di metano porta a una crescita più rapida ma aumenta il rischio di formare diamante policristallino o grafite di qualità inferiore. Una concentrazione inferiore produce cristalli di maggiore purezza ma a un ritmo molto più lento e meno economico.

La Spada a Doppio Taglio dell'Azoto

Mentre l'azoto aumenta la velocità di crescita, è anche l'impurità più comune nel diamante. Se troppo azoto viene incorporato nel reticolo cristallino, conferisce un indesiderabile colore giallo o marrone. Controllare la sua concentrazione è la chiave per bilanciare la velocità con la qualità della gemma.

L'Importanza della Purezza e del Flusso

L'intero processo è estremamente sensibile ai contaminanti. Gas sorgente di elevata purezza e controllori di flusso di massa precisi sono non negoziabili. I sistemi di vuoto non servono solo a creare un ambiente a bassa pressione, ma a garantire che nessuna perdita atmosferica o impurità disturbi il delicato equilibrio chimico all'interno della camera.

Ottimizzare la Miscela di Gas per il Tuo Obiettivo

La composizione ideale del gas non è una formula unica ma è adattata al risultato desiderato della crescita del diamante.

- Se il tuo obiettivo principale è la massima velocità di crescita per applicazioni industriali: Spesso si impiega una maggiore concentrazione di metano e un'aggiunta controllata di azoto per dare priorità al volume.

- Se il tuo obiettivo principale è la massima purezza e la qualità di gemma incolore: Si utilizza un rapporto metano-idrogeno inferiore, spesso con una piccola quantità di ossigeno e azoto minimo o assente, per dare priorità alla perfezione rispetto alla velocità.

- Se il tuo obiettivo principale è creare diamanti colorati specifici (ad esempio, gialli): Una quantità deliberata e precisamente gestita di azoto viene introdotta nel flusso di gas durante l'intero ciclo di crescita.

In definitiva, padroneggiare l'MPCVD è una questione di padroneggiare la complessa chimica di questo ambiente gassoso reattivo.

Tabella riassuntiva:

| Gas | Ruolo Primario | Effetto Chiave sulla Crescita |

|---|---|---|

| Metano (CH₄) | Fonte di Carbonio | Fornisce atomi per la costruzione del reticolo del diamante. |

| Idrogeno (H₂) | Agente Incisore e Attivatore di Superficie | Rimuove il carbonio non-diamante e permette la crescita. |

| Azoto (N₂) | Modificatore di Crescita | Aumenta il tasso di crescita ma può causare scolorimento. |

| Ossigeno (O₂) | Miglioratore di Qualità | Migliora la purezza e la chiarezza incidendo le impurità. |

Pronto a Ottimizzare il Tuo Processo MPCVD?

Padroneggiare la chimica precisa dei gas è la chiave per una crescita di successo del diamante a cristallo singolo. Il giusto sistema MPCVD fornisce l'ambiente stabile e controllabile necessario per questo delicato equilibrio.

I sistemi MPCVD avanzati di KINTEK sono progettati per questa esatta sfida. Sfruttando le nostre eccezionali capacità interne di R&S e produzione, forniamo ai laboratori soluzioni robuste che presentano:

- Controllo Preciso del Flusso di Massa per una gestione accurata della miscela di gas.

- Ambienti di Plasma Stabili essenziali per una crescita costante e di alta qualità.

- Profonda Personalizzazione per adattare il sistema ai tuoi obiettivi unici di ricerca o produzione, sia che tu dia priorità alla velocità, alla purezza o a specifiche proprietà del cristallo.

Discutiamo come possiamo aiutarti a raggiungere i tuoi obiettivi di sintesi del diamante.

Contatta i nostri esperti oggi stesso per esplorare la soluzione MPCVD ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono le sfide associate all'MPCVD? Superare i costi elevati e la complessità per la sintesi del diamante

- Perché il sistema di controllo della temperatura è importante nelle apparecchiature MPCVD? Garantire una crescita precisa del diamante e la stabilità del processo

- Perché è importante mantenere le tubazioni del gas nelle apparecchiature MPCVD? Garantire purezza e sicurezza nella crescita dei cristalli

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata