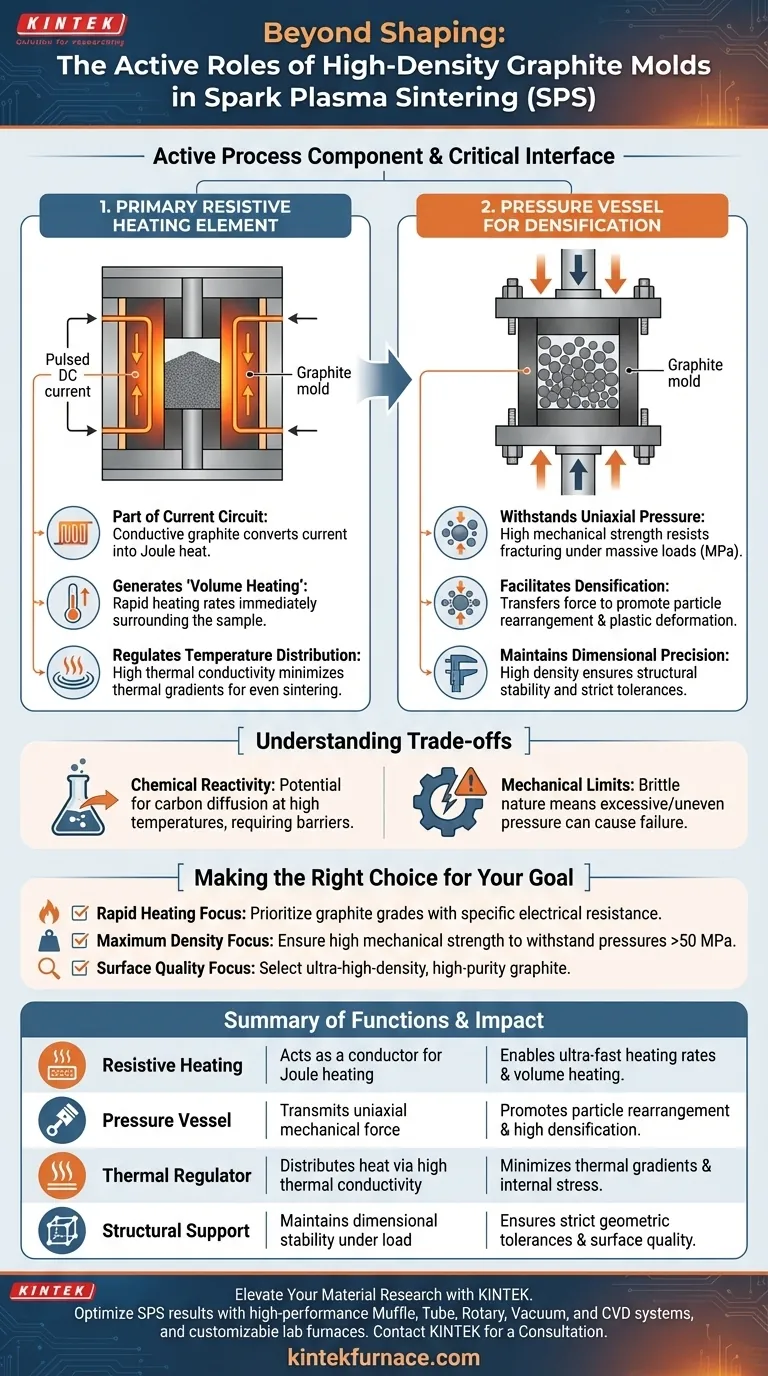

Gli stampi in grafite ad alta densità agiscono come componenti attivi del processo piuttosto che come contenitori passivi nella sinterizzazione al plasma per scintilla (SPS). Oltre a definire semplicemente la geometria del campione, lo stampo svolge due funzioni critiche: opera come elemento riscaldante resistivo primario all'interno del circuito elettrico e funge da recipiente a pressione in grado di trasmettere un'enorme forza meccanica per densificare la polvere.

Nella sinterizzazione al plasma per scintilla, lo stampo è parte integrante del sistema di erogazione dell'energia. La sua resistenza elettrica genera il calore necessario per la sinterizzazione, mentre la sua resistenza meccanica garantisce la pressione necessaria per il riarrangiamento delle particelle e un'elevata densità del materiale.

Lo stampo come elemento termico attivo

Parte del circuito di corrente

In una configurazione SPS, lo stampo non è isolato dalla sorgente di alimentazione; è un collegamento critico nell'anello elettrico.

Poiché la grafite è conduttiva, la corrente continua pulsata passa attraverso le pareti dello stampo. La resistenza elettrica intrinseca del materiale converte questa corrente in calore Joule.

Generazione di "riscaldamento volumetrico"

A differenza dei metodi di riscaldamento esterni (come gli elementi radianti in un forno standard), lo stampo in grafite genera calore immediatamente attorno al campione.

Ciò consente velocità di riscaldamento estremamente rapide, che è un segno distintivo dell'efficienza del processo SPS.

Regolazione della distribuzione della temperatura

L'elevata conducibilità termica della grafite ad alta densità è essenziale per il controllo del processo.

Garantisce che il calore generato sia distribuito uniformemente nell'intera zona di sinterizzazione. Ciò riduce al minimo i gradienti termici, prevenendo una sinterizzazione non uniforme o stress interni nel materiale finale.

Integrità strutturale e trasmissione della pressione

Resistenza alla pressione uniassiale

L'SPS si basa sull'applicazione simultanea di calore e pressione per legare le particelle.

Lo stampo in grafite deve possedere un'elevata resistenza meccanica per resistere a carichi uniassiali significativi (spesso misurati in MPa) senza fratturarsi o deformarsi.

Facilitazione della densificazione

Lo stampo agisce come un sistema pistone-cilindro che trasferisce la forza dai martinetti idraulici direttamente alla polvere.

Questa pressione promuove il riarrangiamento delle particelle e la deformazione plastica, che sono meccanismi necessari per ottenere materiali ad alta densità e privi di vuoti.

Mantenimento della precisione dimensionale

La densità dello stampo in grafite è direttamente correlata alla stabilità dimensionale del prodotto finale.

Uno stampo ad alta densità resiste all'espansione o alla deformazione sotto carico, garantendo che il componente sinterizzato mantenga tolleranze geometriche rigorose e una finitura superficiale di alta qualità.

Comprendere i compromessi

Reattività chimica ad alte temperature

Sebbene la grafite sia eccellente per la conduttività, è chimicamente reattiva.

A temperature elevate, il carbonio dallo stampo può diffondersi nel campione, formando potenzialmente carburi indesiderati o aderendo al materiale. Ciò richiede spesso l'uso di barriere di diffusione, come carta di grafite o rivestimenti di nitruro di boro.

Limiti meccanici

La grafite ha un'eccezionale resistenza alle alte temperature rispetto ai metalli, ma è fragile.

Una pressione eccessiva, in particolare se applicata in modo non uniforme o troppo rapido, può causare un guasto catastrofico dello stampo. I limiti meccanici del grado di grafite specifico determinano la pressione massima che è possibile applicare al campione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo SPS, considera come le proprietà dello stampo si allineano con i tuoi obiettivi di sinterizzazione specifici:

- Se il tuo obiettivo principale è il riscaldamento rapido: Dai priorità ai gradi di grafite con proprietà di resistenza elettrica specifiche per massimizzare l'efficienza del riscaldamento Joule.

- Se il tuo obiettivo principale è la massima densità: Assicurati che il design dello stampo e il grado di grafite abbiano la resistenza meccanica per resistere a pressioni superiori ai limiti standard (ad esempio, 50 MPa o superiori).

- Se il tuo obiettivo principale è la qualità della superficie: Seleziona grafite ad altissima densità e ad alta purezza per minimizzare la porosità superficiale e la contaminazione chimica.

Lo stampo in grafite è l'interfaccia critica in cui convergono energia elettrica e forza meccanica per trasformare la polvere sciolta in un materiale solido e ad alte prestazioni.

Tabella riassuntiva:

| Funzione | Descrizione | Impatto sul processo SPS |

|---|---|---|

| Riscaldamento resistivo | Agisce come conduttore per il riscaldamento Joule | Consente velocità di riscaldamento ultra-rapide e riscaldamento volumetrico |

| Recipiente a pressione | Trasmette forza meccanica uniassiale | Promuove il riarrangiamento delle particelle e un'elevata densificazione |

| Regolatore termico | Distribuisce il calore tramite elevata conducibilità termica | Minimizza i gradienti termici e lo stress interno del materiale |

| Supporto strutturale | Mantiene la stabilità dimensionale sotto carico | Garantisce tolleranze geometriche rigorose e qualità superficiale |

Migliora la tua ricerca sui materiali con KINTEK

Stai cercando di ottimizzare i tuoi risultati di sinterizzazione al plasma per scintilla (SPS)? Raggiungere il perfetto equilibrio tra calore e pressione inizia con l'attrezzatura giusta. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, oltre a soluzioni personalizzate per forni da laboratorio ad alta temperatura su misura per le tue esigenze di ricerca uniche.

I nostri sistemi sono progettati per aiutare ricercatori e produttori a ottenere una densificazione e una purezza dei materiali superiori. Non accontentarti dello standard: personalizza oggi stesso il tuo ambiente di sinterizzazione.

Contatta KINTEK per una consulenza

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Perché è necessario un forno sottovuoto per asciugare le sospensioni di elettrodi ZnO-Co3O4? Preservare l'integrità del materiale a 60°C

- Qual è il ciclo di burnout in un forno a vuoto? Una chiave per il trattamento termico di alta purezza

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è il significato tecnico dell'ambiente ad alto vuoto? Ottenere risultati perfetti nella brasatura dell'acciaio inossidabile

- Cosa rende la grafite un materiale versatile per le applicazioni nei forni a vuoto? Sblocca prestazioni superiori ad alta temperatura

- Quali sono le principali applicazioni dei forni sottovuoto ad alta temperatura nella sintesi e preparazione dei materiali? Sbloccare Purezza e Precisione

- Qual è la funzione principale di un forno a distillazione sotto vuoto nei processi di recupero del magnesio da rifiuti ad alto rischio? Purificare e riciclare metallo prezioso in sicurezza

- Quali condizioni tecniche fondamentali fornisce un forno a resistenza sotto vuoto ad alta temperatura per l'infiltrazione di acciaio fuso?