In sostanza, la versatilità della grafite nei forni a vuoto deriva da una combinazione unica di proprietà che altri materiali non possono eguagliare. Offre resistenza e stabilità eccezionali a temperature estreme, conducibilità termica superiore, inerzia chimica e la capacità pratica di essere facilmente lavorata in forme complesse.

La sfida di un forno a vuoto è trovare un materiale che non solo possa sopravvivere, ma che si comporti anche in modo prevedibile in un ambiente di calore estremo e reattività chimica. La grafite è la soluzione perché le sue proprietà termiche, meccaniche e chimiche lavorano in concerto per fornire stabilità, efficienza e flessibilità di progettazione dove i metalli si scioglierebbero, si deformerebbero o reagirebbero.

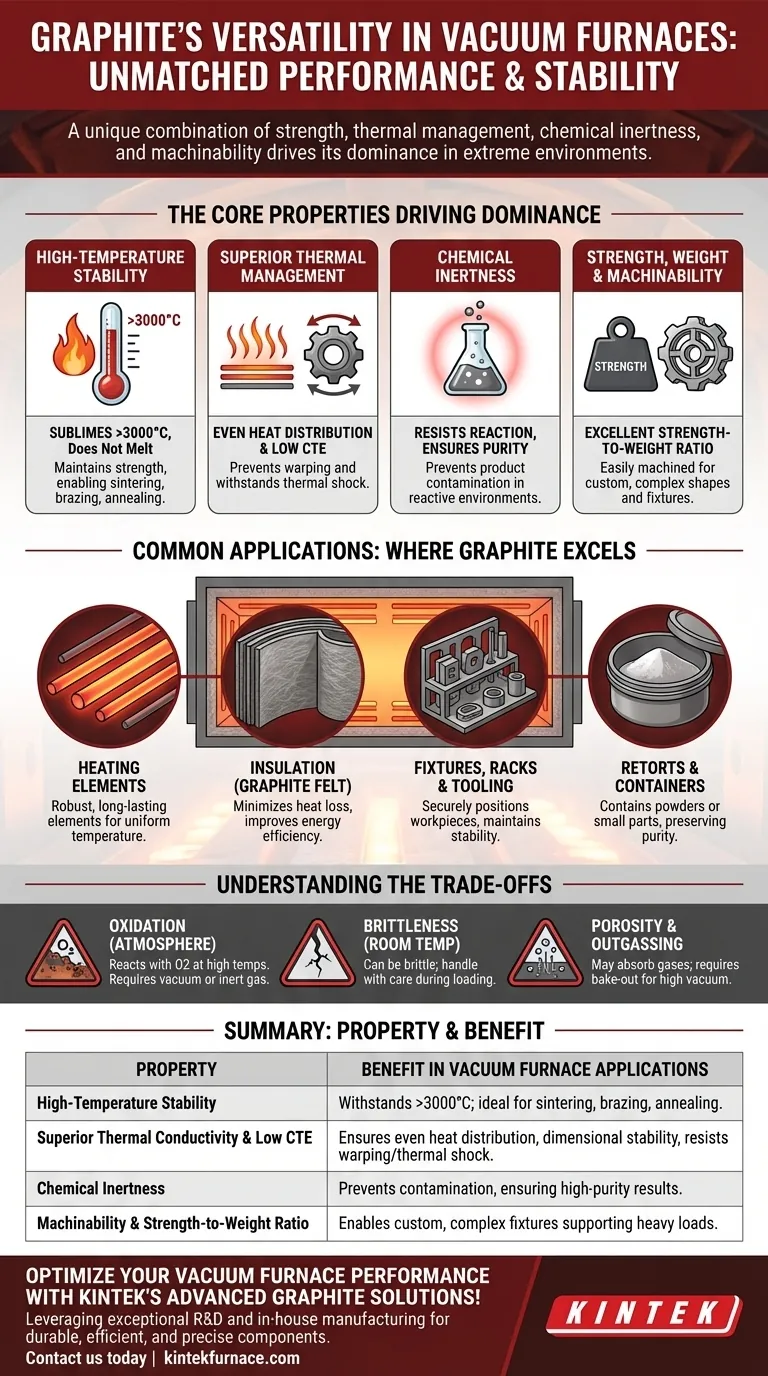

Le Proprietà Fondamentali che Guidano il Dominio della Grafite

Per capire perché la grafite è la scelta predefinita, dobbiamo esaminare come le sue singole caratteristiche risolvono specifici problemi ingegneristici all'interno di un forno.

Stabilità Ineguagliabile alle Alte Temperature

La grafite non fonde a pressione atmosferica; invece, sublima (si trasforma direttamente in gas) a temperature superiori a 3.000°C.

Questa incredibile resistenza alle alte temperature consente ai forni a vuoto di funzionare in modo affidabile per processi impegnativi come la sinterizzazione, la brasatura e la ricottura, dove la maggior parte dei metalli avrebbe fallito. Mantiene la sua resistenza meccanica a temperature a cui anche i metalli refrattari iniziano ad ammorbidirsi.

Gestione Termica Superiore

Le proprietà termiche della grafite sono fondamentali per le prestazioni e la longevità del forno. La sua elevata conducibilità termica assicura che gli elementi riscaldanti distribuiscano il calore in modo uniforme, promuovendo zone di temperatura omogenee all'interno del forno.

Allo stesso tempo, il suo basso coefficiente di espansione termica (CTE) significa che gli accessori, i vassoi e i componenti strutturali non si espandono, si deformano o si distorcono in modo significativo quando vengono riscaldati. Questa stabilità dimensionale è fondamentale per posizionare i pezzi in lavorazione con precisione.

Questa combinazione le conferisce anche una forte resistenza agli shock termici, consentendole di sopportare cicli rapidi di riscaldamento e raffreddamento senza crepe o guasti.

Inerzia Chimica in un Ambiente Reattivo

Alle alte temperature presenti in un forno a vuoto, i materiali diventano molto più reattivi. La resistenza chimica della grafite è un vantaggio significativo.

È chimicamente inerte e non reagisce né contamina i prodotti sottoposti a trattamento termico. Ciò garantisce un'elevata purezza per i materiali sensibili e risultati prevedibili per i processi metallurgici.

Resistenza, Peso e Lavorabilità

La grafite offre un eccellente rapporto resistenza-peso, specialmente ad alte temperature. Può sostenere carichi pesanti senza piegarsi o deformarsi.

Fondamentalmente, è anche relativamente facile ed economico da lavorare. Ciò consente la creazione di componenti complessi e personalizzati, dagli intricati elementi riscaldanti agli accessori e ai telai su misura per sostenere pezzi di forma unica.

Applicazioni Comuni: Dove Eccelle la Grafite

Queste proprietà si traducono direttamente nei componenti che costituiscono la zona calda di un moderno forno a vuoto.

Elementi Riscaldanti

L'elevata conducibilità elettrica e termica della grafite, unita alla sua resistenza alla temperatura, la rende un materiale ideale per elementi riscaldanti robusti e duraturi che forniscono un'eccellente uniformità di temperatura.

Isolamento (Feltro di Grafite)

Sotto forma di feltro o pannello rigido, la grafite funge da isolante ad alta temperatura altamente efficace. Riduce al minimo la perdita di calore, migliorando l'efficienza energetica del forno e proteggendo il corpo esterno del forno.

Accessori, Telai e Utensili

È qui che brillano la lavorabilità e il basso CTE della grafite. Vassoi, telai, cestelli e supporti personalizzati sono tutti realizzati in grafite per posizionare saldamente i pezzi in lavorazione durante il processo, assicurando che rimangano stabili anche attraverso cambiamenti di temperatura estremi.

Retorte e Contenitori

Per i processi che richiedono il contenimento di polveri o piccole parti, vengono utilizzate retorte e crogioli in grafite. La loro inerzia chimica impedisce qualsiasi reazione con il materiale contenuto, preservandone la purezza.

Comprendere i Compromessi

Sebbene sia molto versatile, la grafite non è priva di limitazioni che ne determinano l'uso corretto.

Ossidazione in Atmosfera

Il principale punto debole della grafite è la sua reazione con l'ossigeno ad alte temperature. Questo è esattamente il motivo per cui viene utilizzata in atmosfere sottovuoto o a gas inerte. Esporre un componente in grafite caldo all'aria ne provocherà una rapida ossidazione e degradazione.

Fragilità a Temperatura Ambiente

Rispetto ai metalli, la grafite solida può essere fragile e deve essere maneggiata con cura per evitare scheggiature o crepe, in particolare durante il carico e lo scarico del forno.

Porosità e Degassamento

A seconda della qualità, la grafite può essere porosa e assorbire umidità e altri gas dall'atmosfera. Nelle applicazioni ad alto vuoto, ciò può portare a degassamento man mano che il forno si riscalda, richiedendo adeguate procedure di cottura per raggiungere il livello di vuoto desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della qualità e del design corretti dei componenti in grafite è fondamentale per ottimizzare le operazioni del tuo forno.

- Se la tua priorità principale è la purezza del processo e la ripetibilità: Dai priorità a gradi di grafite ad alta purezza e densi per accessori e retorte per minimizzare il degassamento e prevenire la contaminazione del prodotto.

- Se la tua priorità principale è la lavorazione di pezzi complessi: Sfrutta l'eccellente lavorabilità della grafite per progettare accessori personalizzati che forniscano un supporto e un'esposizione al calore ottimali per componenti intricati.

- Se la tua priorità principale sono i cicli rapidi: Seleziona componenti progettati tenendo conto della resistenza agli shock termici e dell'alta conducibilità della grafite per resistere a rampe aggressive di riscaldamento e raffreddamento.

In definitiva, la comprensione di queste proprietà ti consente di sfruttare la grafite non solo come materiale, ma come strumento strategico per ottimizzare i tuoi processi ad alta temperatura.

Tabella Riassuntiva:

| Proprietà | Vantaggio nelle Applicazioni per Forni a Vuoto |

|---|---|

| Stabilità alle Alte Temperature | Resiste a temperature >3000°C senza fondere; ideale per sinterizzazione, brasatura e ricottura. |

| Conducibilità Termica Superiore e CTE Basso | Assicura una distribuzione uniforme del calore e stabilità dimensionale, resistendo a deformazioni e shock termici. |

| Inerzia Chimica | Previene la contaminazione di materiali sensibili, garantendo risultati di elevata purezza. |

| Lavorabilità e Rapporto Resistenza-Peso | Consente accessori e utensili complessi e personalizzati che supportano carichi pesanti ad alte temperature. |

Ottimizza le prestazioni del tuo forno a vuoto con le soluzioni avanzate in grafite di KINTEK!

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori componenti per forni ad alta temperatura su misura per le loro esigenze uniche. La nostra esperienza nella grafite garantisce durata, efficienza e precisione per i tuoi processi più impegnativi.

Contattaci oggi stesso per discutere come i nostri elementi riscaldanti, isolanti e accessori personalizzati possono migliorare le capacità del tuo laboratorio!

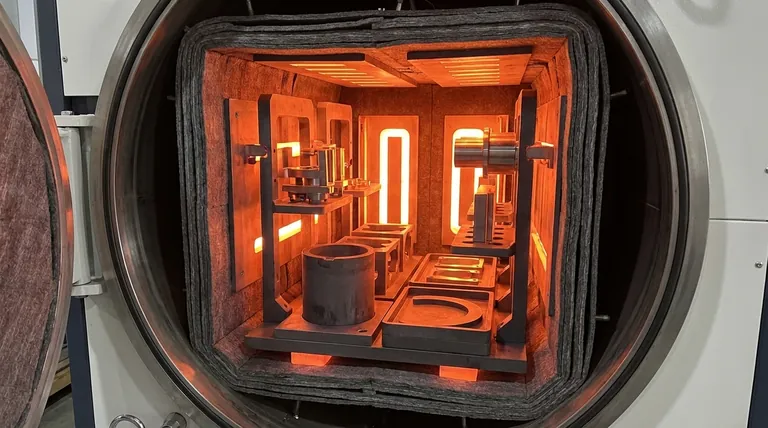

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase