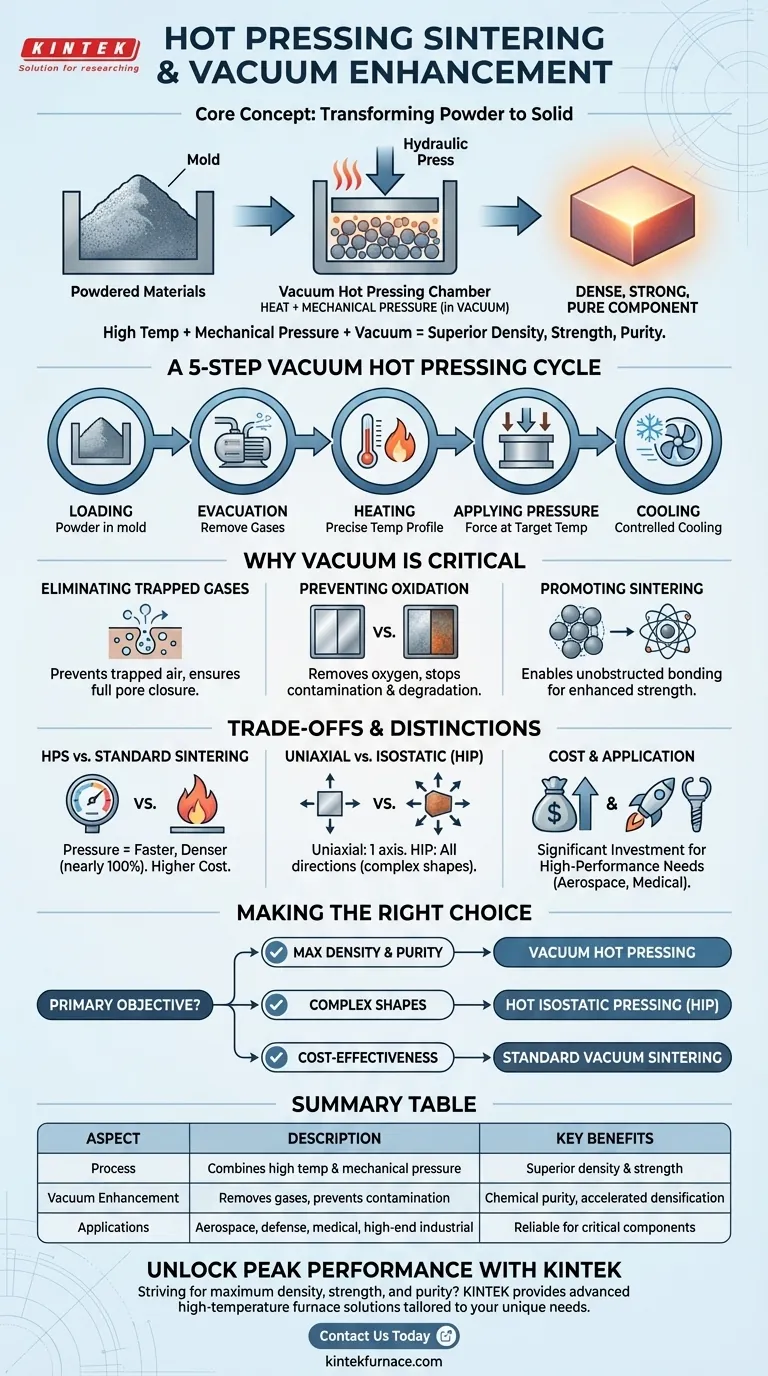

Nella sua essenza, la sinterizzazione a prensaggio a caldo è un processo di produzione che utilizza una combinazione di alta temperatura e pressione meccanica per trasformare materiali in polvere in un oggetto solido e denso. L'aggiunta di un ambiente sottovuoto migliora notevolmente questo processo. Rimuovendo aria e altri gas, il prensaggio a caldo sotto vuoto previene la contaminazione chimica ed elimina la porosità residua, risultando in un componente finale con densità, resistenza e purezza superiori.

Il vantaggio fondamentale del prensaggio a caldo sotto vuoto è il suo approccio a doppia azione: la pressione meccanica forza fisicamente le particelle di polvere ad unirsi per chiudere i pori, mentre l'ambiente sottovuoto assicura che questi pori siano vuoti e previene reazioni indesiderate, consentendo la creazione di materiali il più vicino possibile alla densità teoricamente perfetta.

La Meccanica della Sinterizzazione a Prensaggio a Caldo

Combinare Calore e Pressione

Il prensaggio a caldo funziona applicando simultaneamente energia termica (calore) ed energia meccanica (pressione). Il calore conferisce agli atomi all'interno delle particelle di polvere mobilità sufficiente per diffondersi e legarsi con le particelle vicine.

Allo stesso tempo, la pressione esterna forza le particelle ad unirsi, collassando gli spazi vuoti (pori) tra di esse. Questa potente combinazione accelera la densificazione ben oltre quanto possibile con il solo calore.

Un Processo Passo Passo

Il tipico ciclo di prensaggio a caldo sotto vuoto è una sequenza di eventi attentamente controllata progettata per ottenere un risultato specifico del materiale.

- Caricamento: Il materiale in polvere viene posto in uno stampo, che viene quindi caricato nel forno.

- Evacuazione: La camera del forno viene sigillata e potenti pompe creano un ambiente ad alto vuoto, rimuovendo aria e altri gas.

- Riscaldamento: Il materiale viene riscaldato secondo un profilo di temperatura preciso.

- Applicazione della Pressione: Una volta raggiunta la temperatura target, una pressa idraulica applica una forza sul materiale per una durata prestabilita.

- Raffreddamento: Dopo la fase di pressatura, il componente viene raffreddato in modo controllato per prevenire shock termico e garantire una microstruttura stabile.

Perché il Vuoto è il Miglioramento Critico

Eliminare i Gas Intrappolati

Il ruolo principale del vuoto è rimuovere l'aria intrappolata tra le particelle di polvere prima che inizi il riscaldamento. Se quest'aria fosse presente, verrebbe compressa nei pori rimanenti durante la pressatura.

Questo gas intrappolato impedisce ai pori di chiudersi completamente, risultando in un prodotto finale meno denso con proprietà meccaniche compromesse.

Prevenire Ossidazione e Contaminazione

Molti materiali ad alte prestazioni, in particolare metalli e alcune ceramiche, sono altamente reattivi con l'ossigeno alle temperature di sinterizzazione. Un ambiente sottovuoto rimuove questo ossigeno.

Ciò impedisce la formazione di ossidi indesiderati e altri contaminanti che possono degradare la resistenza, la conduttività o altre proprietà critiche del materiale. Il risultato è un componente chimicamente più puro.

Promuovere le Reazioni di Sinterizzazione

Creando un ambiente ultra-pulito e privo di gas, i meccanismi fondamentali di sinterizzazione—come la diffusione atomica e la crescita dei bordi di grano—possono procedere senza ostacoli.

Ciò porta a un legame più efficace tra le particelle, che si traduce direttamente in una maggiore resistenza del materiale, tenacità e prestazioni complessive come notato nell'analisi delle parti finite.

Comprendere i Compromessi e le Distinzioni

Prensaggio a Caldo rispetto alla Sinterizzazione Standard

La differenza chiave è la pressione. La sinterizzazione standard si basa solo sul calore per densificare un compatto di polvere, un processo che può essere lento e potrebbe non raggiungere la densità completa.

Il prensaggio a caldo aggiunge forza meccanica, accelerando drasticamente il processo e consentendo densità prossime al 100% del massimo teorico. Questa prestazione ha il costo di attrezzature più complesse e costose.

Prensaggio Uniaxiale rispetto a Isostatico

Il prensaggio a caldo standard è tipicamente uniaxiale, il che significa che la pressione viene applicata lungo un singolo asse (ad esempio, dall'alto verso il basso).

Un processo correlato, il Prensaggio Isostatico a Caldo (HIP), colloca il componente in un ambiente di gas inerte ad alta pressione, applicando pressione in modo uguale da tutte le direzioni. L'HIP è ideale per forme complesse ma è spesso un processo ancora più complesso.

Costo e Applicazione

I macchinari per il prensaggio a caldo sotto vuoto rappresentano un investimento significativo. Il processo è quindi riservato ad applicazioni in cui è richiesta la massima prestazione del materiale e il costo è giustificato.

Ciò include componenti per i settori aerospaziale, della difesa, medico e industriale di fascia alta, dove il cedimento del materiale non è un'opzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di densificazione corretto richiede una chiara comprensione dell'obiettivo principale del tuo progetto.

- Se il tuo obiettivo principale è la massima densità e purezza del materiale: Il prensaggio a caldo sotto vuoto è la scelta superiore, poiché rimuove attivamente i vuoti interni e previene la contaminazione chimica.

- Se il tuo obiettivo principale è la densificazione uniforme di forme complesse: Il Prensaggio Isostatico a Caldo (HIP) è probabilmente un'alternativa migliore, poiché la sua pressione basata su gas agisce uniformemente su tutte le superfici.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per parti meno critiche: La sinterizzazione sottovuoto standard (senza pressione esterna) può ottenere ottimi risultati per molti materiali ed è un processo più semplice ed economico.

In definitiva, la comprensione di questi principi ti consente di scegliere il percorso di produzione che meglio si allinea con i tuoi requisiti di materiale, geometria e prestazione.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Combina alta temperatura e pressione meccanica per densificare materiali in polvere. |

| Miglioramento Sottovuoto | Rimuove i gas per prevenire la contaminazione ed eliminare la porosità, migliorando densità e purezza. |

| Benefici Chiave | Densità superiore, resistenza migliorata, purezza chimica e densificazione accelerata. |

| Applicazioni | Componenti aerospaziali, della difesa, medici e industriali di fascia alta. |

Sblocca le Massime Prestazioni per i Tuoi Materiali con KINTEK

Stai cercando la massima densità, resistenza e purezza nei tuoi componenti ad alte prestazioni? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, adattate alle tue esigenze uniche. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali e di produzione.

Non lasciare che le limitazioni dei materiali ti frenino: contattaci oggi per discutere come le nostre tecnologie di prensaggio a caldo sotto vuoto possano elevare i tuoi progetti e fornire risultati affidabili e di alta qualità per applicazioni critiche nell'aerospaziale, nella difesa, nel settore medico e oltre.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori