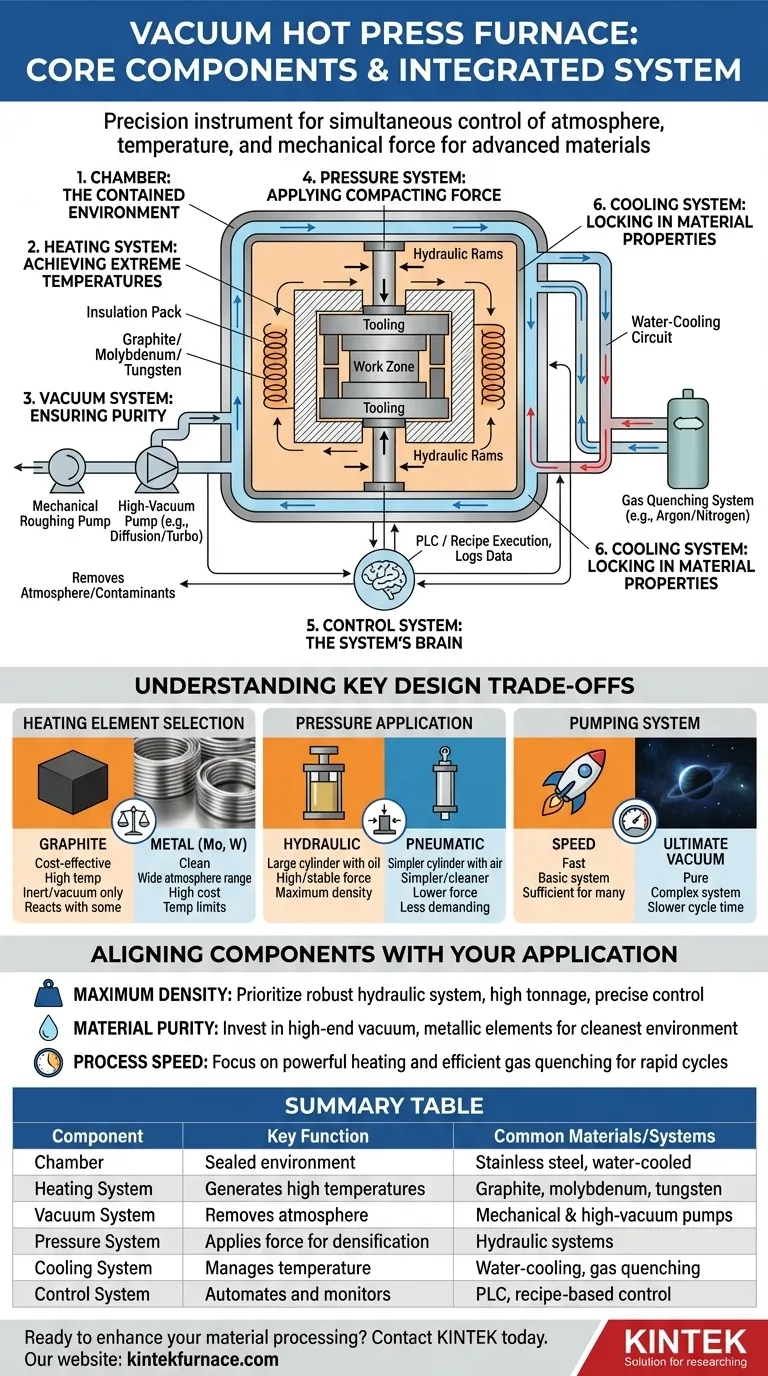

Nel suo nucleo, un forno a pressa a caldo sottovuoto è un sistema integrato definito da sei componenti primari che lavorano all'unisono. Questi sono il corpo o la camera del forno, un sistema di riscaldamento, un sistema di vuoto per rimuovere l'atmosfera, un sistema di pressione per applicare la forza, un sistema di raffreddamento ad acqua per la gestione termica e un sistema di controllo per orchestrare l'intero processo.

Un forno a pressa a caldo sottovuoto non è semplicemente una raccolta di parti. È uno strumento di precisione progettato per il controllo simultaneo e indipendente di atmosfera, temperatura e forza meccanica, consentendo la creazione di materiali avanzati che sono impossibili da produrre con altri mezzi.

Come lavorano insieme i componenti chiave

Comprendere una pressa a caldo sottovuoto richiede di vedere i suoi componenti non come un elenco, ma come un sistema interattivo. Ogni parte ha una funzione distinta che consente le condizioni precise e ripetibili necessarie per la lavorazione di materiali avanzati come la sinterizzazione e la saldatura per diffusione.

La camera: l'ambiente contenuto

Il corpo del forno, o camera a vuoto, è il recipiente sigillato dove avviene l'intero processo. È tipicamente una struttura a doppia parete, raffreddata ad acqua e realizzata in acciaio inossidabile per resistere al vuoto spinto e prevenire la contaminazione.

Lo sportello del forno consente l'accesso per caricare e scaricare i materiali e deve creare una tenuta perfetta, a prova di vuoto, quando è chiuso.

Il sistema di riscaldamento: il raggiungimento di temperature estreme

Gli elementi riscaldanti sono il cuore del forno, responsabili della generazione del calore intenso richiesto per la lavorazione. Questi sono tipicamente realizzati con materiali come grafite, molibdeno o tungsteno, scelti per la loro capacità di resistere a temperature estreme sottovuoto.

Attorno agli elementi si trova un pacchetto isolante, spesso realizzato in feltro di grafite o scudi termici metallici. Questo pacchetto minimizza la perdita di calore, protegge le pareti della camera e assicura l'uniformità della temperatura in tutta la zona di lavoro. La maggior parte dei progetti moderni è a "parete fredda", dove le pareti della camera rimangono fredde al tatto.

Il sistema di vuoto: garantire la purezza

Il sistema di vuoto è responsabile della rimozione di aria e altri gas dalla camera. Ciò previene l'ossidazione e rimuove i contaminanti che potrebbero interferire con le proprietà finali del materiale.

Questo è tipicamente un sistema a più stadi. Le pompe meccaniche di "pre-vuoto" rimuovono la maggior parte dell'aria, e quindi le pompe ad alto vuoto (come pompe a diffusione o turbomolecolari) subentrano per ottenere l'ambiente a bassa pressione richiesto.

Il sistema di pressione: applicazione della forza di compattazione

Unico per una pressa a caldo, il sistema di pressione applica una forza meccanica al materiale durante il ciclo di riscaldamento. Molto spesso si tratta di un sistema idraulico in grado di generare una forza immensa e controllata per densificare le polveri o unire componenti separati.

Un pistone, che entra tipicamente dalla parte superiore o inferiore della camera, trasmette questa forza agli utensili e al pezzo in lavorazione all'interno.

Il sistema di controllo: il cervello del sistema

Il sistema di controllo integra e automatizza l'intero processo. Utilizzando un Controllore Logico Programmabile (PLC) o un'interfaccia simile, esegue una ricetta programmata.

Questo sistema gestisce con precisione la velocità di riscaldamento, la temperatura di mantenimento, il livello di vuoto, la pressione applicata e il ciclo di raffreddamento. Registra anche tutti i dati per il controllo qualità e la validazione del processo.

Il sistema di raffreddamento: bloccare le proprietà del materiale

Un robusto sistema di raffreddamento è fondamentale sia per la longevità dell'attrezzatura sia per la microstruttura finale del materiale.

Un circuito di raffreddamento ad acqua fa circolare continuamente acqua attraverso la camera a doppia parete, i passanti di alimentazione e lo sportello per evitare il surriscaldamento. Per il pezzo in lavorazione stesso, un sistema di spegnimento a gas può introdurre rapidamente gas inerte come argon o azoto per raffreddare il pezzo a una velocità controllata.

Comprensione dei compromessi chiave di progettazione

La selezione e la configurazione di questi componenti comportano compromessi critici che influiscono direttamente sulle capacità, sui costi e sulle applicazioni ideali del forno.

Selezione degli elementi riscaldanti: grafite contro metallo

Gli elementi in grafite sono convenienti ed eccellenti per applicazioni ad alta temperatura in ambienti inerti o sottovuoto. Tuttavia, possono reagire con alcuni materiali e non sono adatti per processi che richiedono un'atmosfera ossidante.

Gli elementi metallici, come molibdeno o tungsteno, offrono un ambiente più pulito e possono essere utilizzati in una gamma più ampia di atmosfere, ma hanno un costo significativamente più elevato e limitazioni di temperatura diverse.

Applicazione della pressione: idraulica contro pneumatica

I sistemi idraulici sono lo standard per la pressatura a caldo perché possono generare forze estremamente elevate e stabili, essenziali per ottenere la massima densità del materiale.

I sistemi pneumatici sono più semplici e puliti ma sono generalmente limitati ad applicazioni a forza molto inferiore. Di solito non sono utilizzati per processi di densificazione impegnativi.

Sistema di pompaggio: velocità contro vuoto finale

La scelta delle pompe per il vuoto è un equilibrio tra velocità di lavorazione e purezza. Un sistema a due stadi di base può essere sufficiente per molte applicazioni.

Per i processi che richiedono una purezza estrema, è necessario un sistema più complesso e costoso che coinvolga pompe turbomolecolari o criogeniche per ottenere un vuoto finale più profondo, sebbene ciò possa aumentare il tempo di ciclo.

Allineare i componenti con la tua applicazione

La scelta della configurazione giusta dipende interamente dal tuo obiettivo finale. L'interazione tra i componenti determina le prestazioni del forno.

- Se la tua attenzione principale è la massima densità del materiale: Dai priorità a un robusto sistema di pressione idraulica con una classificazione di tonnellaggio elevata e un controllo preciso della forza.

- Se la tua attenzione principale è la purezza del materiale e i metalli reattivi: Investi in un sistema di vuoto di fascia alta con elementi riscaldanti metallici (molibdeno) per creare l'ambiente più pulito possibile.

- Se la tua attenzione principale è la velocità del processo e la produttività: Concentrati su un potente sistema di riscaldamento e un efficiente sistema di spegnimento a gas per cicli rapidi di riscaldamento e raffreddamento.

In definitiva, una pressa a caldo sottovuoto è uno strumento potente in cui ogni componente è un anello critico nella catena di produzione di materiali avanzati.

Tabella riassuntiva:

| Componente | Funzione chiave | Materiali/Sistemi Comuni |

|---|---|---|

| Camera | Ambiente sigillato per la lavorazione | Acciaio inossidabile, raffreddato ad acqua |

| Sistema di riscaldamento | Genera alte temperature | Elementi in grafite, molibdeno, tungsteno |

| Sistema di vuoto | Rimuove aria e contaminanti | Pompe meccaniche e ad alto vuoto |

| Sistema di pressione | Applica forza per la densificazione | Sistemi idraulici |

| Sistema di raffreddamento | Gestisce temperatura e attrezzatura | Circuiti di raffreddamento ad acqua, spegnimento a gas |

| Sistema di controllo | Automatizza e monitora il processo | PLC, controllo basato su ricette |

Pronto a migliorare la tua lavorazione dei materiali con un forno a pressa a caldo sottovuoto personalizzato? Noi di KINTEK sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere di come le nostre soluzioni su misura possono ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali