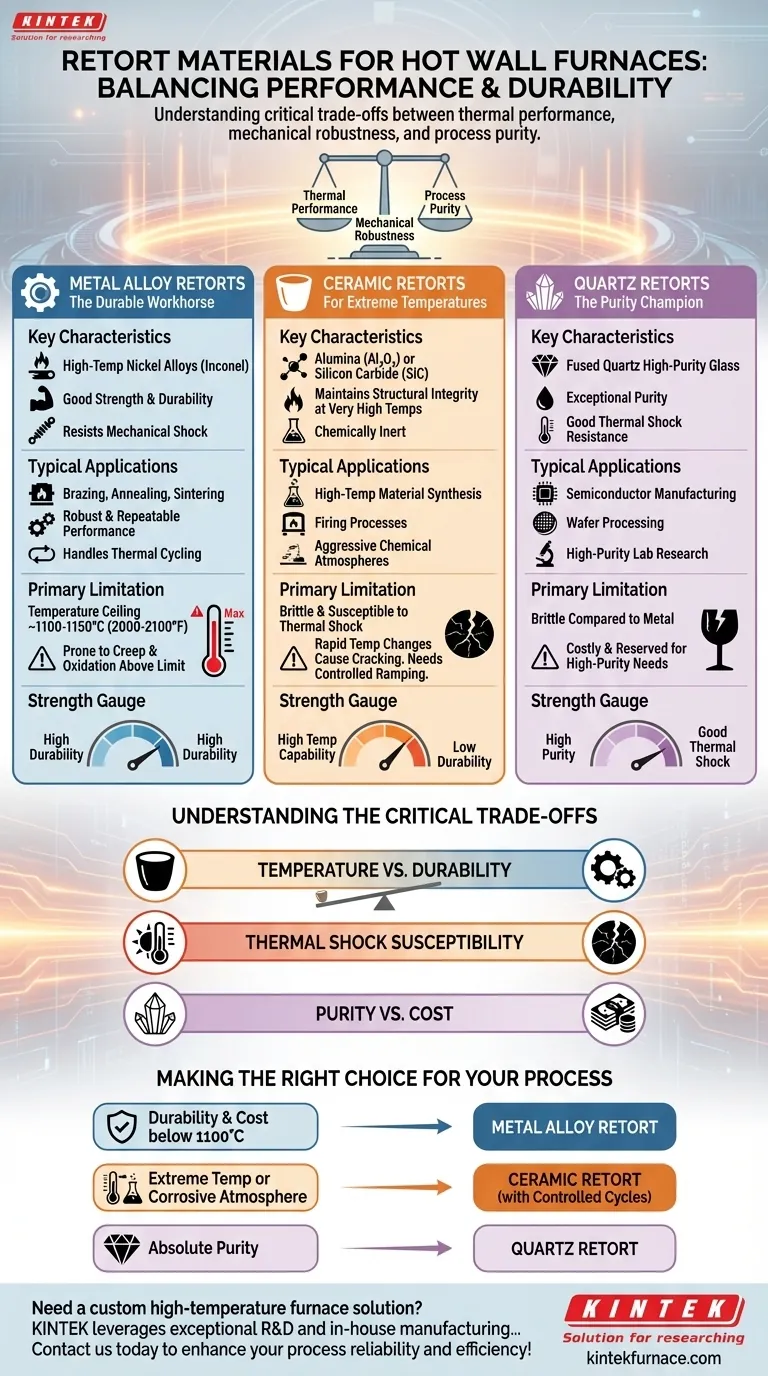

In un forno a parete calda, la storta può essere costruita con tre classi principali di materiali: leghe metalliche ad alta temperatura, ceramiche e quarzo. Ogni materiale viene scelto in base alle esigenze specifiche del processo termico, inclusa la temperatura massima, la purezza chimica richiesta e la necessità di durabilità meccanica.

La selezione di un materiale per la storta non consiste nel trovare l'unica opzione "migliore", ma nel comprendere i compromessi critici tra prestazioni termiche, robustezza meccanica e purezza del processo per la propria applicazione specifica.

Storte in Leghe Metalliche: Il Cavallo di Battaglia Durevole

Le storte metalliche sono la scelta più comune per un'ampia gamma di applicazioni di trattamento termico industriale grazie al loro eccellente equilibrio di proprietà.

Caratteristiche Chiave

Vengono frequentemente utilizzate leghe a base di nichel ad alta temperatura, come Inconel. Questi materiali offrono una buona resistenza a temperature elevate e, cosa più importante, un'elevata resistenza agli shock meccanici e alle vibrazioni.

Applicazioni Tipiche

Le storte metalliche eccellono in processi come brasatura, ricottura e sinterizzazione dove prestazioni robuste e ripetibili sono fondamentali. Gestiscono bene i cicli termici e sono meno soggette a guasti catastrofici rispetto ai materiali fragili.

Limitazione Principale

Il principale svantaggio delle leghe metalliche è il loro limite di temperatura, tipicamente intorno a 1100-1150°C (2000-2100°F). Oltre questo limite, possono subire scorrimento (creep), distorsione o rapida ossidazione, riducendo significativamente la loro vita utile.

Storte in Ceramica: Per Temperature Estreme

Quando la temperatura di un processo supera i limiti delle leghe metalliche, le ceramiche diventano la scelta necessaria.

Caratteristiche Chiave

Materiali come allumina (Al₂O₃) o carburo di silicio (SiC) mantengono la loro integrità strutturale a temperature molto elevate. Sono anche altamente resistenti agli attacchi chimici e forniscono un ambiente chimicamente inerte.

Applicazioni Tipiche

Le storte in ceramica sono utilizzate nella sintesi di materiali ad alta temperatura, nei processi di cottura e nelle applicazioni che coinvolgono atmosfere chimiche aggressive che corroderebbero le leghe metalliche.

Limitazione Principale

Le ceramiche sono fragili e molto suscettibili agli shock termici. Un riscaldamento o raffreddamento rapido può causare la loro rottura, portando al fallimento del processo. Richiedono velocità di rampa di temperatura attentamente controllate.

Storte in Quarzo: Il Campione di Purezza

Per le applicazioni in cui anche tracce di contaminazione sono inaccettabili, il quarzo è il materiale di scelta.

Caratteristiche Chiave

Il quarzo fuso è una forma di vetro ad alta purezza con purezza eccezionale e buona resistenza agli shock termici per un materiale non metallico. È un punto fermo nelle industrie in cui il controllo della contaminazione è fondamentale.

Applicazioni Tipiche

Il quarzo è utilizzato quasi esclusivamente nella fabbricazione di semiconduttori, nella lavorazione dei wafer e nella ricerca di laboratorio ad alta purezza. La sua purezza assicura che nessun contaminante dalla storta venga rilasciato nel prodotto.

Limitazione Principale

Sebbene superiore a molte ceramiche per resistenza agli shock termici, il quarzo è ancora un materiale fragile rispetto alle leghe metalliche. Può essere un'opzione costosa ed è generalmente riservato ad applicazioni in cui la sua purezza è un requisito assoluto.

Comprendere i Compromessi Critici

Scegliere il materiale giusto richiede di bilanciare priorità concorrenti. Comprendere male questi compromessi è la causa più comune di fallimento.

Temperatura vs. Durabilità

Il compromesso fondamentale è tra la capacità di alta temperatura delle ceramiche e la durabilità meccanica dei metalli. Spingere una storta metallica oltre il suo limite di temperatura porta al fallimento, mentre riscaldare troppo rapidamente una storta ceramica porta alla frattura.

Suscettibilità allo Shock Termico

Questo è il vincolo operativo più importante per le storte in ceramica e quarzo. I rapidi cambiamenti di temperatura creano stress interni che possono frantumare il materiale. Un processo progettato per una storta metallica non può essere eseguito in una storta ceramica senza regolare i profili di riscaldamento e raffreddamento.

Purezza vs. Costo

Le storte in ceramica e quarzo ad alta purezza sono significativamente più costose delle loro controparti in lega metallica. Questo costo è giustificato solo quando il processo richiede un ambiente estremamente pulito, come nella fabbricazione di semiconduttori. Per il trattamento termico generale, una lega metallica è molto più economica.

Prendere la Scelta Giusta per il Tuo Processo

I requisiti del tuo processo determineranno il materiale corretto. Considera l'obiettivo principale della tua applicazione per guidare la tua decisione.

- Se la tua priorità principale è la durabilità e l'economicità per il trattamento termico generale al di sotto di 1100°C: Una storta in lega metallica ad alta temperatura è la scelta più pratica e affidabile.

- Se la tua priorità principale è operare a temperature estreme o in atmosfere corrosive: È necessaria una storta in ceramica, ma devi implementare cicli di riscaldamento e raffreddamento lenti e controllati.

- Se la tua priorità principale è la purezza assoluta del processo per prevenire qualsiasi contaminazione: Una storta in quarzo è lo standard industriale e l'unica opzione adatta.

In definitiva, la selezione del materiale corretto per la storta è una decisione ingegneristica critica che influisce direttamente sull'affidabilità e sul successo del processo.

Tabella Riassuntiva:

| Tipo di Materiale | Caratteristiche Chiave | Applicazioni Tipiche | Limitazioni Principali |

|---|---|---|---|

| Leghe Metalliche | Alta resistenza, buona resistenza agli shock termici, durevoli | Brasatura, ricottura, sinterizzazione | Limite di temperatura ~1100-1150°C, soggette a ossidazione |

| Ceramiche | Capacità di alta temperatura, chimicamente inerti | Sintesi ad alta temperatura, atmosfere corrosive | Fragili, suscettibili agli shock termici |

| Quarzo | Alta purezza, buona resistenza agli shock termici | Fabbricazione di semiconduttori, ricerca di laboratorio | Fragile, costoso |

Hai bisogno di una soluzione personalizzata per un forno ad alta temperatura? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire forni avanzati come Muffola, Tubo, Rotativo, Vuoto e a Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'affidabilità e l'efficienza del tuo processo!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar