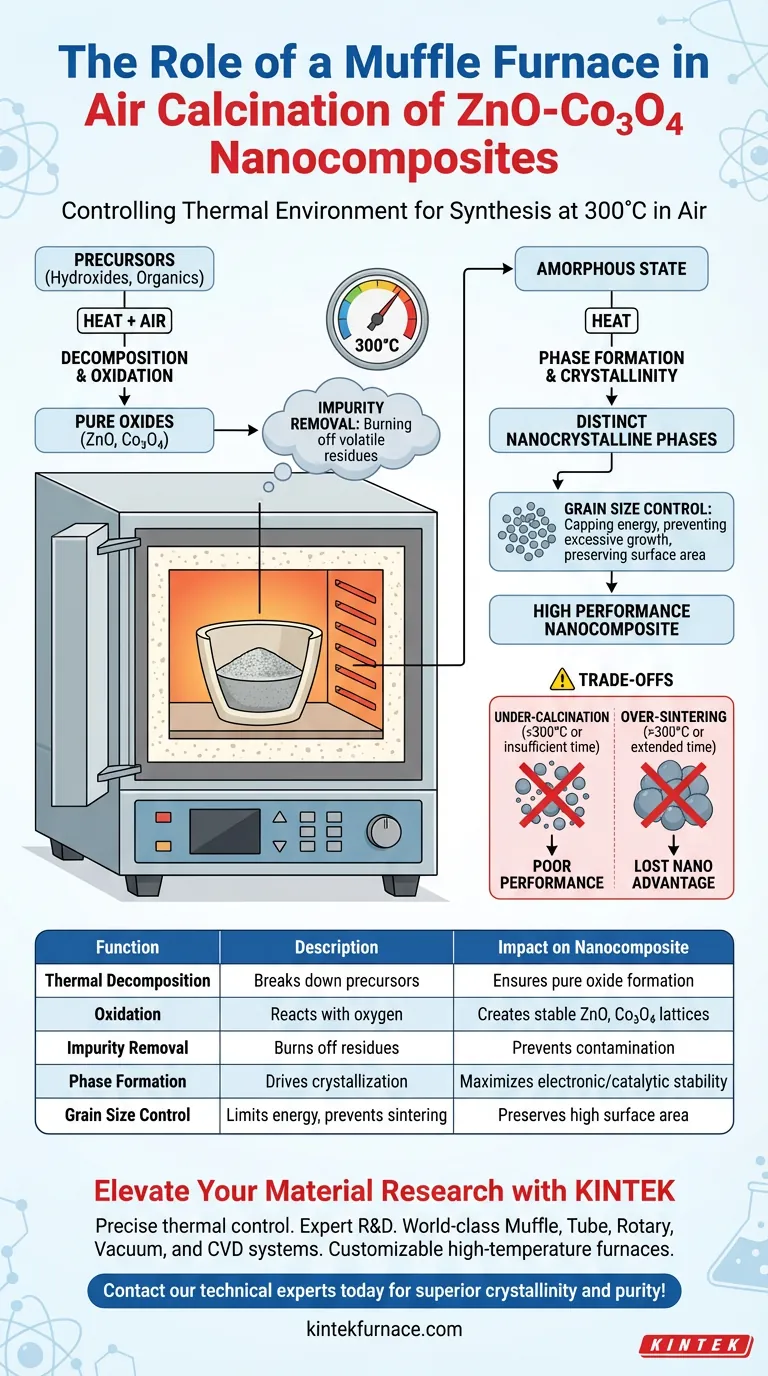

Nella sintesi di nanocompositi ZnO-Co3O4, una muffola funge da ambiente termico controllato progettato per guidare la decomposizione e l'ossidazione dei materiali precursori. Nello specifico, mantiene un'atmosfera d'aria stabile a 300°C, consentendo la completa rimozione dei residui organici e la contemporanea formazione di distinte fasi di ossido di zinco e ossido di cobalto.

La muffola è lo strumento critico per determinare la purezza e la struttura finali del nanocomposito. Bilancia l'energia necessaria per convertire i precursori in ossidi con il preciso controllo termico necessario per preservare specifiche dimensioni dei grani nanocristallini.

La Meccanica della Calcinazione in Aria

Decomposizione Termica e Ossidazione

La funzione principale del forno durante questo processo è indurre la decomposizione termica. I materiali precursori, spesso contenenti idrossidi o componenti organici, devono essere scomposti per lasciare solo gli ossidi metallici desiderati.

Contemporaneamente, il forno facilita l'ossidazione mantenendo un ambiente ricco di aria. Ciò garantisce che le specie di Zinco e Cobalto reagiscano completamente con l'ossigeno per formare reticoli stabili di ZnO e Co3O4.

Rimozione delle Impurità

Durante la sintesi, i materiali precursori spesso trattengono residui organici o componenti volatili. L'ambiente a 300°C li brucia efficacemente.

Se questi residui rimanessero, agirebbero come contaminanti, potenzialmente ostacolando le prestazioni elettrochimiche o catalitiche del materiale.

Controllo delle Proprietà del Materiale

Formazione di Fase e Cristallinità

Il trattamento termico non serve solo alla rimozione; serve alla creazione. L'energia termica fornita dalla muffola guida la trasformazione di fase da stati amorfi o intermedi a strutture altamente cristalline.

Questo processo garantisce che le fasi ZnO e Co3O4 siano completamente formate e distinte. L'elevata cristallinità è essenziale per massimizzare la stabilità e le proprietà elettroniche del composito finale.

Regolazione della Dimensione dei Grani

Una delle funzioni più delicate del forno è la gestione della dimensione dei cristalli. L'obiettivo è ottenere una struttura nanocristallina piuttosto che materiale sfuso.

Limitando la temperatura a 300°C, il forno fornisce energia sufficiente per formare il reticolo cristallino ma limita l'energia disponibile per un'eccessiva crescita dei grani. Ciò preserva l'elevata area superficiale caratteristica dei nanocompositi.

Comprensione dei Compromessi

Il Rischio di Sotto-Calcinazione

Se la temperatura del forno fluttua al di sotto dei 300°C target o la durata è insufficiente, il processo di decomposizione rimane incompleto.

Ciò porta a un composito afflitto da impurità organiche e fasi intermedie instabili, che riduce drasticamente le prestazioni del materiale.

Il Pericolo di Sovra-Sinterizzazione

Al contrario, superare la temperatura ottimale o estendere inutilmente il tempo può portare alla sinterizzazione.

In questo scenario, i nanocristalli si fondono in aggregati più grandi. Sebbene il materiale diventi altamente cristallino, perde il vantaggio "nano", in particolare l'elevato rapporto superficie-volume richiesto per la reattività.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere i migliori risultati con i nanocompositi ZnO-Co3O4, devi considerare la muffola come uno strumento di precisione per l'ingegneria strutturale.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il forno mantenga una temperatura costante di 300°C per garantire la completa ossidazione dei precursori e la totale rimozione dei residui organici.

- Se il tuo obiettivo principale è l'Area Superficiale: Monitora rigorosamente l'esposizione termica per prevenire la crescita dei grani; l'obiettivo è cristallizzare il materiale senza sinterizzare le nanoparticelle.

Una precisa regolazione termica è il fattore determinante che separa un nanocomposito ad alte prestazioni da un ossido sfuso contaminato.

Tabella Riassuntiva:

| Funzione | Descrizione | Impatto sul Nanocomposito |

|---|---|---|

| Decomposizione Termica | Scompone i precursori (idrossidi/organici) | Garantisce la formazione di ossido metallico puro |

| Ossidazione | Facilita la reazione con l'ossigeno nell'aria | Crea reticoli stabili di ZnO e Co3O4 |

| Rimozione Impurità | Brucia i residui organici volatili | Previene la contaminazione e migliora le prestazioni |

| Formazione di Fase | Guida la trasformazione in stati cristallini | Massimizza la stabilità elettronica e catalitica |

| Controllo Dimensione Grani | Limita l'energia per prevenire la sinterizzazione | Preserva l'elevato rapporto superficie-volume |

Eleva la Tua Ricerca sui Materiali con KINTEK

Un preciso controllo termico fa la differenza tra un nanocomposito ad alte prestazioni e un lotto fallito. In KINTEK, comprendiamo il delicato equilibrio della calcinazione. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta precisione progettati per soddisfare i tuoi requisiti di laboratorio più rigorosi.

Che tu stia sintetizzando ZnO-Co3O4 o sviluppando catalizzatori di prossima generazione, i nostri forni ad alta temperatura personalizzabili garantiscono il riscaldamento uniforme e la stabilità atmosferica richiesti dalla tua ricerca.

Pronto a ottenere una cristallinità e purezza superiori? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Х. А. Абдуллин, Abay Serikkanov. Enhancing the Electrochemical Performance of ZnO-Co3O4 and Zn-Co-O Supercapacitor Electrodes Due to the In Situ Electrochemical Etching Process and the Formation of Co3O4 Nanoparticles. DOI: 10.3390/en17081888

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le caratteristiche operative chiave dei moderni forni a muffola? Migliora la precisione e l'efficienza nel tuo laboratorio

- Quale ruolo svolge un forno a resistenza nel trattamento della lega di magnesio ZK61? Padronanza dell'omogeneizzazione e della microstruttura

- Quale temperatura controlla un forno a muffola? Da 100°C a 1800°C+ per il tuo processo specifico

- Qual è la necessità di pulire e asciugare i supporti di carbone attivo in un forno a muffola? Sblocca le massime prestazioni del catalizzatore

- Perché viene utilizzato un forno da laboratorio con un recipiente aperto in quarzo per i punti quantici di tipo CD2? Sintesi Termica Precisa

- Perché il controllo preciso della temperatura è fondamentale durante la sinterizzazione del vetro bioattivo 13-93? Guida esperta alla gestione termica

- Come funziona un forno a resistenza per film di nanocellulosa? Padroneggiare la fase di stabilizzazione per film migliori

- Qual è il ruolo fondamentale di una muffola da laboratorio nel biochar a base di lolla di riso? Padroneggia il tuo processo di pirolisi