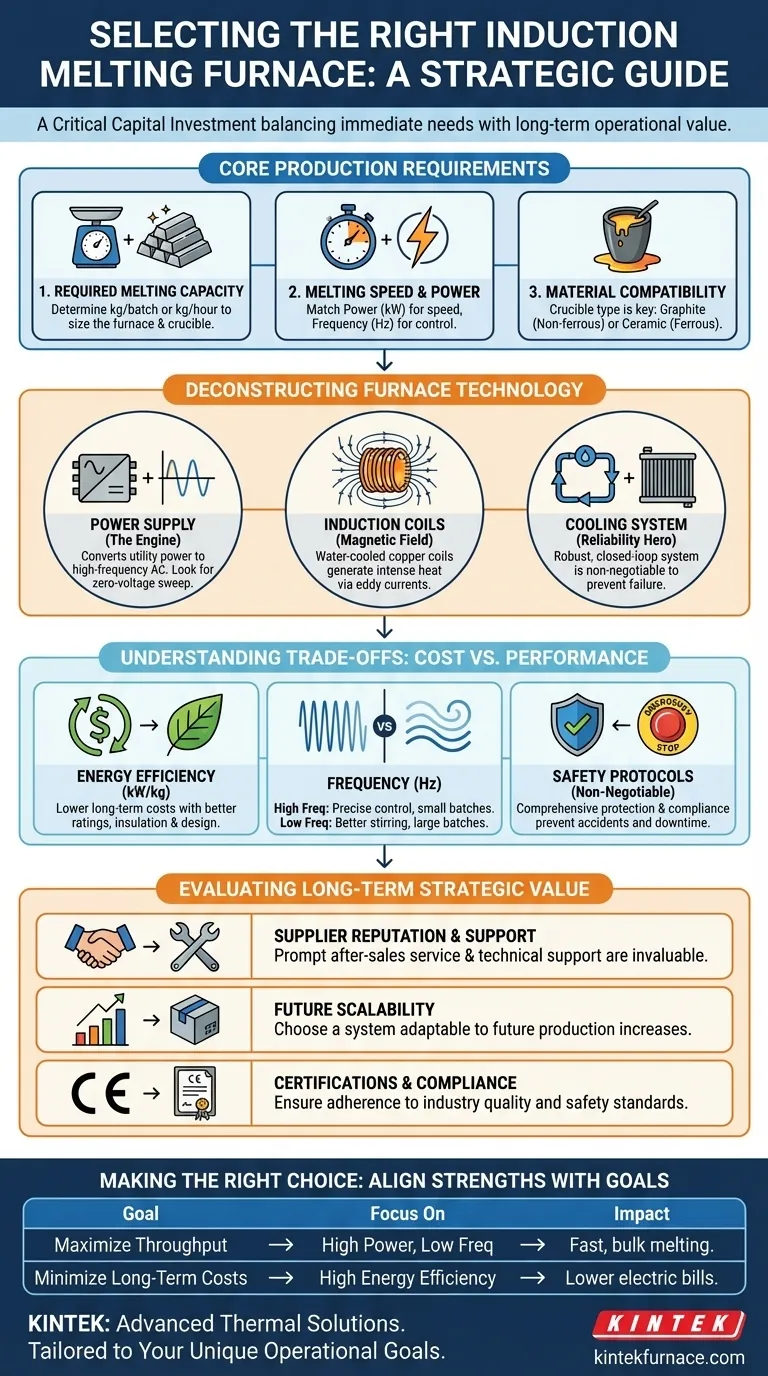

La scelta del forno a induzione giusto è un investimento di capitale fondamentale. I fattori più importanti da considerare sono la capacità di fusione richiesta, la velocità necessaria delle fusioni, i materiali specifici che si andranno a lavorare e l'efficienza energetica complessiva del sistema. Questi criteri primari determinano la potenza, la frequenza e il tipo di crogiolo del forno, costituendo la base della vostra decisione.

Oltre alle specifiche di base, la scelta ottimale dipende da una valutazione olistica dell'intero ecosistema operativo. Il vero valore si trova bilanciando il prezzo di acquisto iniziale con i costi energetici a lungo termine, i protocolli di sicurezza e il valore strategico del supporto del fornitore e della scalabilità futura.

Definire i Requisiti Fondamentali di Produzione

Il primo passo è quantificare con precisione le proprie esigenze operative. Il forno deve essere dimensionato per soddisfare le esigenze di produzione attuali e previste senza essere eccessivamente grande, il che comporterebbe inefficienza.

Calcolare la Capacità di Fusione Richiesta

La capacità richiesta è la quantità di metallo, in peso, che è necessario fondere in un singolo lotto o in un arco di tempo specifico (ad esempio, chilogrammi all'ora). Questo determina direttamente le dimensioni fisiche del forno e del suo crogiolo.

Abbinare Potenza e Frequenza alla Velocità di Fusione

La velocità di fusione è una funzione della potenza nominale (kW) del forno e della sua frequenza operativa (Hz). Una potenza nominale più elevata immette più energia nel carico, con conseguenti tempi di fusione più rapidi.

La frequenza svolge un ruolo più sfumato. Le frequenze più basse (inferiori a 1 kHz) sono migliori per l'agitazione e la fusione di lotti più grandi di metallo, mentre le frequenze più alte (fino a 1100 kHz) sono più efficienti per lotti più piccoli e leghe speciali, offrendo un controllo preciso.

Garantire la Compatibilità tra Materiale e Crogiolo

Il tipo di metallo che si sta fondendo detta il materiale del crogiolo richiesto. I crogioli in grafite sono comuni per i metalli non ferrosi come alluminio e rame, mentre i crogioli in ceramica sono necessari per i metalli ferrosi come acciaio e ferro a causa dei loro punti di fusione più elevati e delle diverse interazioni chimiche.

Decostruire la Tecnologia del Forno

Comprendere i componenti chiave di un forno a induzione rivela come raggiunge le sue prestazioni e dove possono risiedere i potenziali punti di guasto.

L'Alimentatore: Il Motore del Forno

L'alimentatore è il cuore del sistema. Converte l'alimentazione di rete standard a 50/60 Hz nella corrente alternata ad alta frequenza che alimenta le bobine a induzione. Gli alimentatori moderni con software di sweep a tensione zero consentono avviamenti efficienti e frequenti, cruciali per ambienti di produzione dinamici.

Le Bobine a Induzione: Generare il Campo Magnetico

Le bobine di rame raffreddate ad acqua generano il campo magnetico alternato intenso che induce correnti parassite all'interno del carico metallico, facendolo riscaldare e fondere. Il design e l'integrità di queste bobine sono fondamentali per un efficiente trasferimento di energia.

Il Sistema di Raffreddamento: L'Eroe Non Celebrato dell'Affidabilità

Un forno a induzione genera un calore immenso, non solo nel metallo ma anche nell'elettronica e nelle bobine. Un robusto sistema di raffreddamento ad acqua a circuito chiuso è irrinunciabile. Previene il surriscaldamento, protegge i componenti critici ed è essenziale per un funzionamento coerente e a lungo termine. Un raffreddamento insufficiente è una delle cause principali di guasto del forno.

Comprendere i Compromessi: Costo vs. Prestazioni

Un forno economico è raramente la scelta più economica. Il prezzo di acquisto iniziale è solo una parte del costo totale di proprietà.

L'Equazione dell'Efficienza Energetica

Il consumo energetico è il costo operativo più elevato. Cercate forni con chiare classificazioni di efficienza energetica (kW per kg/lb di metallo fuso). Un isolamento migliorato, un design ottimizzato delle bobine e una modulazione avanzata della potenza possono ridurre significativamente le bollette elettriche durante la vita utile del forno.

Alta Frequenza vs. Bassa Frequenza

Qui esiste un compromesso diretto. I forni ad alta frequenza offrono un controllo preciso per fusioni piccole e pulite ma sono meno efficaci nell'agitare grandi volumi. I forni a bassa frequenza eccellono nel creare una forte azione di agitazione, ideale per omogeneizzare le leghe in grandi lotti, ma sono meno controllati per quantità minori.

I Costi Nascosti di una Sicurezza Inadeguata

Risparmiare sulla sicurezza è un errore catastrofico. Un forno di qualità deve includere meccanismi di protezione completi: spegnimenti automatici, protezione da sovracorrente e sovratensione e arresti di emergenza. La conformità agli standard di sicurezza del settore protegge gli operatori e previene incidenti costosi e tempi di inattività.

Valutare il Valore Strategico a Lungo Termine

La scelta del forno è una partnership a lungo termine sia con l'apparecchiatura che con il suo produttore.

Reputazione del Fornitore e Supporto Post-Vendita

La reputazione di un fornitore è un indicatore diretto della qualità e dell'affidabilità del prodotto. Indagate sulla loro esperienza, sulle testimonianze dei clienti e sulla disponibilità di servizi post-vendita e supporto tecnico tempestivi. Quando si verifica un problema, la velocità e la qualità del supporto sono inestimabili.

Pianificazione per l'Espansione Futura

Considerate la traiettoria di crescita della vostra attività. Un forno che può essere adattato o che fa parte di un sistema flessibile può soddisfare le future esigenze di aumento della produzione. Questa lungimiranza previene la necessità di una sostituzione completa e costosa in futuro.

L'Importanza delle Certificazioni e della Conformità

Assicuratevi che il forno soddisfi le principali certificazioni di settore e regionali, come la CE (per l'Europa). Questi standard non sono solo ostacoli burocratici; sono una garanzia di base di qualità, sicurezza e integrità operativa.

Fare la Scelta Giusta per la Vostra Operazione

Per semplificare la vostra decisione, allineate i punti di forza del forno con il vostro obiettivo aziendale primario.

- Se la vostra priorità principale è massimizzare la produttività: Date la precedenza a un sistema ad alta potenza e a frequenza più bassa con un crogiolo di grande capacità per fondere rapidamente materiale sfuso.

- Se la vostra priorità principale è fondere lotti piccoli e diversi di leghe speciali: Un forno ad alta frequenza offre il miglior controllo, pulizia ed efficienza per la vostra applicazione.

- Se la vostra priorità principale è ridurre al minimo i costi operativi a lungo termine: Esaminate attentamente le classificazioni di efficienza energetica (kW/kg) e investite in isolamento e raffreddamento superiori, anche se il costo iniziale è più elevato.

- Se la vostra priorità principale è la sicurezza operativa e l'affidabilità: La reputazione del fornitore, le robuste caratteristiche di sicurezza e la rete di supporto disponibile dovrebbero essere i vostri criteri principali.

Un forno ben scelto non è solo un pezzo di attrezzatura; è un bene strategico che guida l'efficienza e la redditività dell'intera operazione di fusione.

Tabella Riassuntiva:

| Fattore | Considerazioni Chiave | Impatto sulla Scelta |

|---|---|---|

| Capacità di Fusione | Kg/lotto o kg/ora richiesti | Determina le dimensioni del forno e del crogiolo |

| Velocità di Fusione | Potenza nominale (kW) e Frequenza (Hz) | Maggiore potenza = fusioni più rapide; la frequenza influisce sull'agitazione e sul controllo |

| Compatibilità Materiale | Tipo di metallo (ferroso/non ferroso) | Determina il tipo di crogiolo (grafite vs. ceramica) |

| Efficienza Energetica | kW per kg di metallo fuso | Principale motore dei costi operativi a lungo termine |

| Supporto Fornitore | Servizio post-vendita, supporto tecnico e reputazione | Critico per l'affidabilità e la riduzione dei tempi di inattività |

Pronto a scegliere il forno a induzione giusto per le tue esigenze specifiche?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni termiche avanzate. Il nostro team lavorerà con voi per analizzare i requisiti fondamentali della vostra produzione, dalla capacità e velocità alla compatibilità dei materiali e all'efficienza energetica, assicurando che il vostro forno sia un bene strategico che guida la redditività.

Contatta KINTROL oggi stesso per discutere il tuo progetto e scoprire come la nostra esperienza e le nostre approfondite capacità di personalizzazione possono fornire una soluzione perfettamente adattata ai tuoi obiettivi operativi unici.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori