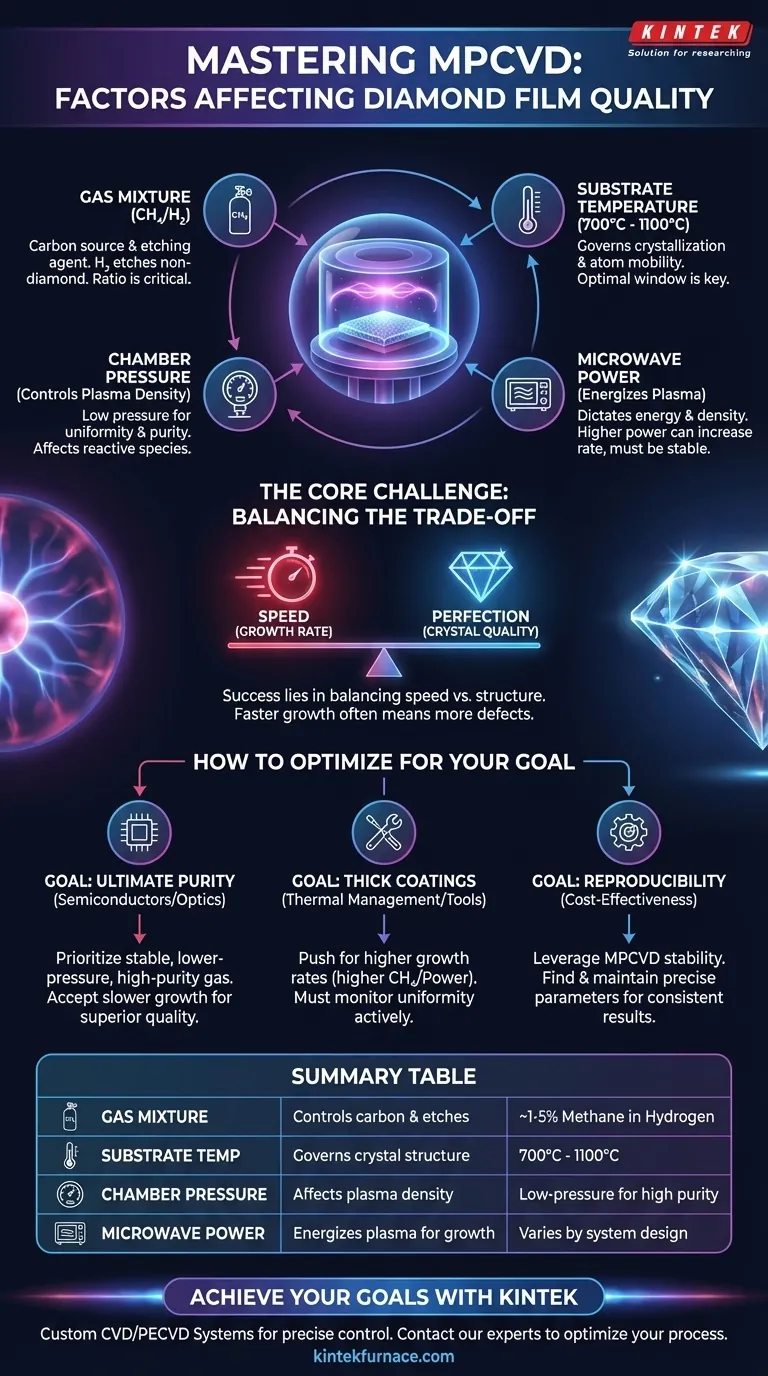

In breve, la qualità di un film di diamante prodotto tramite deposizione chimica da vapore assistita da plasma a microonde (MPCVD) è determinata da quattro fattori principali: la miscela di gas, la pressione della camera, la temperatura del substrato e il livello di potenza delle microonde. Il controllo preciso e stabile di questi parametri interdipendenti è la base per la crescita di film di diamante uniformi e di alta qualità, adatti per applicazioni avanzate.

La sfida principale nella produzione di film di diamante di alta qualità non è solo conoscere i fattori di controllo, ma padroneggiarne l'interazione. Il successo risiede nel bilanciare il fondamentale compromesso tra la velocità di crescita del diamante e la perfezione della sua struttura cristallina.

I Parametri Fondamentali della Crescita del Diamante MPCVD

Per ottenere il risultato desiderato, è necessario comprendere come ogni variabile di processo influenzi il film finale. Questi parametri non operano in isolamento; la regolazione di uno richiederà spesso una compensazione con un altro.

La Miscela di Gas: Fonte di Carbonio e Agente Incisore

Il processo utilizza tipicamente una miscela di un gas sorgente di carbonio (come il metano, CH₄) e un grande eccesso di idrogeno (H₂).

L'idrogeno non è semplicemente un gas vettore. Svolge un ruolo attivo incidendo selettivamente le fasi di carbonio non diamantifere (come la grafite), assicurando che la struttura cristallina del diamante più stabile sia quella che cresce prevalentemente sul substrato. Il rapporto tra metano e idrogeno è quindi una leva critica per il controllo della qualità.

Temperatura del Substrato: La Base per la Cristallizzazione

La temperatura del substrato, tipicamente compresa tra 700°C e 1100°C, governa direttamente la chimica superficiale e la mobilità degli atomi.

È necessaria una finestra di temperatura ottimale affinché le specie di carbonio si dispongano nel reticolo del diamante. Se la temperatura è troppo bassa, la crescita è lenta e può essere amorfa. Se è troppo alta, la formazione di carbonio non diamantifero può aumentare, degradando la qualità del film.

Pressione della Camera: Controllo della Densità del Plasma

La pressione all'interno della camera di deposizione influenza la densità del plasma e il percorso libero medio delle specie reattive.

Pressioni più elevate possono aumentare la concentrazione di radicali attivi, accelerando potenzialmente il tasso di crescita. Tuttavia, mantenere un ambiente stabile a bassa pressione è spesso fondamentale per creare un plasma uniforme e, di conseguenza, un film più omogeneo e di elevata purezza.

Potenza delle Microonde: Energizzare il Plasma

Il livello di potenza delle microonde determina l'energia e la densità del plasma. La potenza deve essere sufficiente per dissociare efficacemente le molecole di idrogeno e metano nelle specie atomiche reattive necessarie per la crescita del diamante.

Livelli di potenza più elevati possono aumentare la densità del plasma e portare a tassi di crescita più rapidi. Tuttavia, la stabilità è fondamentale. Il vantaggio del metodo MPCVD risiede nella sua capacità di generare un plasma stabile e ad alta densità senza contatto diretto con gli elettrodi, minimizzando la contaminazione del film.

Comprendere i Compromessi Critici

La produzione di film di diamante è un atto di equilibrio. Spingere per un attributo, come la velocità, spesso comporta il sacrificio di un altro, come la purezza.

Velocità di Crescita vs. Qualità del Cristallo

Questo è il compromesso più significativo nella sintesi del diamante. Condizioni che favoriscono tassi di crescita molto elevati (ad esempio, maggiore concentrazione di metano o pressione) spesso portano a una maggiore densità di difetti e impurità nel reticolo cristallino.

Per applicazioni di alta precisione come semiconduttori o ottica, è necessario un processo di crescita più lento e controllato per raggiungere la densità di difetti bassa e l'elevata purezza richieste. I film a crescita più rapida sono spesso meno omogenei e possono essere limitati ad aree più piccole.

Purezza vs. Complessità del Processo

I film di altissima qualità, richiesti per dispositivi di potenza e componenti ottici avanzati, richiedono una purezza eccezionale. Questo va oltre il semplice gas di processo.

Richiede l'uso di materie prime di elevata purezza e un sistema di vuoto altamente affidabile e privo di perdite per prevenire la contaminazione da gas atmosferici come l'azoto. Ciò aggiunge complessità e costi, ma è non negoziabile per raggiungere caratteristiche di prestazione di picco come l'elevata conduttività termica e la bassa perdita dielettrica.

Come Ottimizzare per il Tuo Obiettivo

La tua applicazione specifica determina come bilanciare questi parametri. Non esiste una singola "migliore" ricetta, solo una ricetta che è la migliore per il tuo obiettivo.

- Se il tuo obiettivo principale è la massima purezza per semiconduttori o ottica: Dai priorità a un processo stabile a bassa pressione con una miscela di gas ad alta purezza e un robusto sistema di vuoto. Accetta una velocità di crescita più lenta come compromesso necessario per una qualità cristallina superiore e una bassa densità di difetti.

- Se il tuo obiettivo principale sono rivestimenti spessi per la gestione termica o utensili: Puoi spingere per tassi di crescita più elevati aumentando attentamente la concentrazione di metano o la potenza delle microonde. Tuttavia, devi monitorare attivamente l'uniformità del film utilizzando metodi come la spettroscopia Raman per assicurarti che la qualità non scenda al di sotto della soglia richiesta.

- Se il tuo obiettivo principale è la riproducibilità e l'efficacia dei costi: Sfrutta la stabilità intrinseca del processo MPCVD. Una volta trovato un set di parametri che soddisfa le tue esigenze, concentrati sul mantenerlo con precisione per garantire risultati coerenti e ripetibili da una sessione all'altra.

Padroneggiare l'MPCVD significa controllare metodicamente questo sistema di variabili per produrre costantemente diamante su misura per le tue esigenze specifiche.

Tabella Riepilogativa:

| Parametro | Influenza Chiave sul Film di Diamante | Intervallo Tipico/Esempio |

|---|---|---|

| Miscela di Gas (CH₄/H₂) | Controlla l'apporto di carbonio e incide le fasi non diamantifere | ~1-5% Metano in Idrogeno |

| Temperatura del Substrato | Governa la struttura cristallina e la mobilità atomica | 700°C - 1100°C |

| Pressione della Camera | Influenza la densità del plasma e l'uniformità del film | Bassa pressione per alta purezza |

| Potenza delle Microonde | Energizza il plasma per velocità di crescita e stabilità | Varia in base al design del sistema |

Raggiungi i Tuoi Specifici Obiettivi per il Film di Diamante con KINTEK

Sia che la tua applicazione richieda la massima purezza per semiconduttori, rivestimenti spessi per la gestione termica, o una riproducibilità economica, padroneggiare il delicato equilibrio dei parametri MPCVD è essenziale.

KINTEK sfrutta un'eccezionale ricerca e sviluppo e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi robusti sistemi CVD/PECVD progettati per un controllo preciso. La nostra forte capacità di personalizzazione profonda ci consente di adattare i sistemi alle tue esigenze sperimentali uniche, aiutandoti a ottimizzare il compromesso tra velocità di crescita e qualità del cristallo.

Discutiamo come possiamo aiutarti a produrre costantemente film di diamante di alta qualità.

Contatta i nostri esperti oggi stesso per esplorare una soluzione su misura per il tuo successo.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio