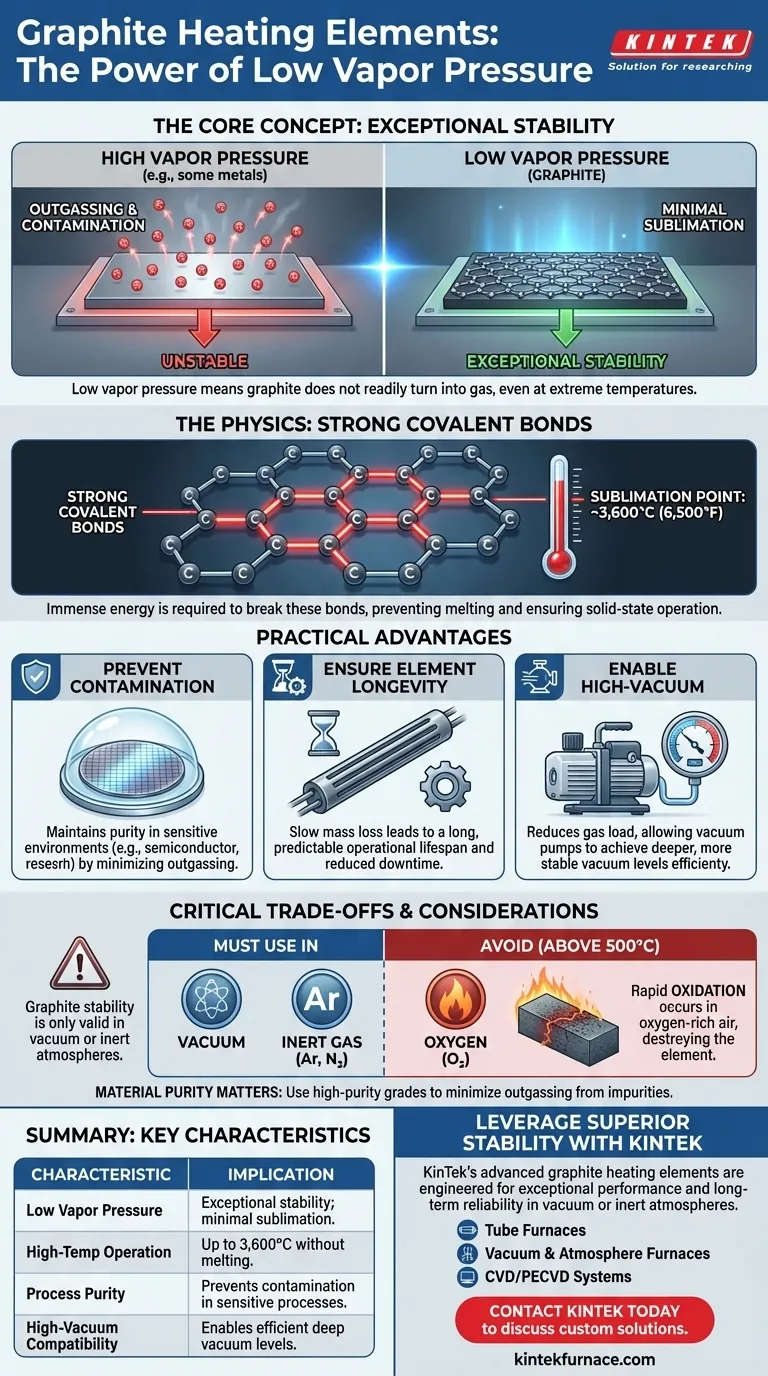

In sintesi, una bassa pressione di vapore indica un'eccezionale stabilità alle alte temperature. Ciò significa che gli elementi riscaldanti in grafite non si trasformano facilmente in gas (un processo chiamato sublimazione) anche quando sono estremamente caldi. Questa caratteristica è la ragione principale per cui la grafite è un materiale dominante per le applicazioni ad alta temperatura sottovuoto o in atmosfera inerte, poiché assicura che l'elemento rimanga solido e non contamini l'ambiente circostante.

Il significato pratico della bassa pressione di vapore della grafite è la sua capacità di operare a temperature estreme senza degradarsi o contaminare il processo. Ciò la rende una scelta ideale per il riscaldamento ad alto vuoto e in atmosfera inerte, dove la purezza del materiale e la longevità dell'elemento sono fondamentali.

La Fisica Dietro la Stabilità della Grafite

Per apprezzare appieno l'importanza di questa proprietà, dobbiamo prima comprendere la fisica sottostante e come questa si traduce in vantaggi ingegneristici tangibili.

Cos'è la Pressione di Vapore?

Tutti i materiali hanno una tendenza per i loro atomi o molecole a sfuggire dalla loro superficie e diventare un gas. La pressione di vapore è la misura di questa tendenza.

All'aumentare della temperatura, gli atomi acquisiscono più energia e un numero maggiore di essi sfugge nella fase vapore. Questo aumenta la pressione esercitata dal vapore, rendendo il materiale meno stabile alle alte temperature.

Perché la Pressione di Vapore della Grafite è Così Bassa

La stabilità della grafite deriva dalla sua struttura atomica. È composta da atomi di carbonio tenuti insieme da legami covalenti estremamente forti.

È necessaria un'enorme quantità di energia termica per rompere questi legami e permettere a un atomo di carbonio di sfuggire dalla struttura solida. Per questo motivo, la grafite non fonde a pressione atmosferica; si sublima (passa direttamente da solido a gas) a una temperatura molto elevata di circa 3.600°C (6.500°F).

Implicazioni Pratiche per i Processi ad Alta Temperatura

La stabilità teorica della grafite ha conseguenze dirette e pratiche per le applicazioni industriali e scientifiche.

Prevenzione della Contaminazione del Processo

In ambienti sensibili come la produzione di semiconduttori o la ricerca sui materiali, anche quantità microscopiche di materiale estraneo possono rovinare un prodotto. Un elemento riscaldante con una pressione di vapore più elevata "degassifica" continuamente, rilasciando particelle che contaminano la camera e il pezzo in lavorazione.

Poiché la grafite ha una pressione di vapore quasi nulla alla maggior parte delle temperature operative, introduce praticamente zero contaminanti, preservando la purezza del vuoto o dell'atmosfera inerte.

Garanzia di Longevità dell'Elemento

Un elemento riscaldante che perde costantemente massa attraverso la sublimazione si assottiglierà nel tempo, la sua resistenza elettrica cambierà e alla fine si guasterà. Ciò comporta costosi tempi di inattività e sostituzioni.

Il basso tasso di sublimazione della grafite significa che perde massa incredibilmente lentamente. Ciò conferisce agli elementi riscaldanti in grafite una vita operativa molto lunga e prevedibile, a condizione che vengano utilizzati nell'ambiente corretto.

Abilitazione del Funzionamento ad Alto Vuoto

Ottenere e mantenere un vuoto spinto richiede la rimozione delle molecole di gas da una camera. Un elemento riscaldante che degassifica attivamente lavora direttamente contro la pompa del vuoto, aumentando il carico di gas e limitando il livello di vuoto raggiungibile.

L'inerzia della grafite aiuta le pompe del vuoto a funzionare in modo più efficiente, consentendo loro di raggiungere e mantenere livelli di vuoto più spinti, critici per molti processi avanzati.

Comprendere i Compromessi

Sebbene la sua bassa pressione di vapore sia un enorme vantaggio, la grafite non è una soluzione universalmente perfetta. Il suo limite principale è la sua reattività con l'ossigeno.

Il Ruolo Critico dell'Atmosfera

La stabilità ad alta temperatura della grafite è valida solo in un vuoto o in un gas inerte (come argon o azoto).

In presenza di ossigeno a temperature superiori a 450-500°C (842-932°F), la grafite si ossida rapidamente. Essenzialmente si consuma, perdendo completamente la sua integrità strutturale e i suoi vantaggi alle alte temperature.

La Purezza del Materiale è Importante

Non tutta la grafite è uguale. I gradi di purezza inferiore possono contenere leganti, adesivi o impurità intrappolate che hanno una pressione di vapore molto più elevata rispetto alla grafite stessa.

Nelle applicazioni ad alto vuoto, queste impurità possono degassare a temperature elevate, annullando il vantaggio di utilizzare la grafite in primo luogo. L'uso di un grado di grafite ad alta purezza o purificato è essenziale per lavori sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare elementi riscaldanti in grafite deve basarsi su una chiara comprensione del tuo ambiente operativo e dei requisiti di processo.

- Se il tuo obiettivo principale è il funzionamento ad alta temperatura sottovuoto o in gas inerte: La grafite è una scelta eccezionale grazie alla sua stabilità superiore e al basso rischio di contaminazione.

- Se il tuo processo prevede un'atmosfera ricca di ossigeno sopra i 500°C: Devi utilizzare un materiale diverso, come una lega metallica (es. Kanthal) o una ceramica come il disilicuro di molibdeno (MoSi₂).

- Se la tua applicazione è altamente sensibile alle tracce di contaminazione: Specifica un grado di grafite ad alta purezza o purificato per minimizzare il degassamento dovuto a impurità residue.

Comprendere questa proprietà fondamentale della pressione di vapore ti consente di sfruttare i punti di forza della grafite evitando i suoi limiti critici.

Tabella Riassuntiva:

| Caratteristica Chiave | Implicazione per gli Elementi Riscaldanti |

|---|---|

| Bassa Pressione di Vapore | Stabilità eccezionale; sublimazione minima alle alte temperature. |

| Funzionamento ad Alta Temperatura | Può operare fino a 3.600°C (punto di sublimazione) senza fondere. |

| Purezza del Processo | Previene la contaminazione in ambienti sensibili come la produzione di semiconduttori. |

| Longevità dell'Elemento | La lenta perdita di massa porta a una vita operativa lunga e prevedibile. |

| Compatibilità con l'Alto Vuoto | Consente un pompaggio efficiente e il mantenimento di livelli di vuoto spinti. |

| Limite Critico | Richiede un vuoto o un'atmosfera inerte per prevenire l'ossidazione sopra circa 500°C. |

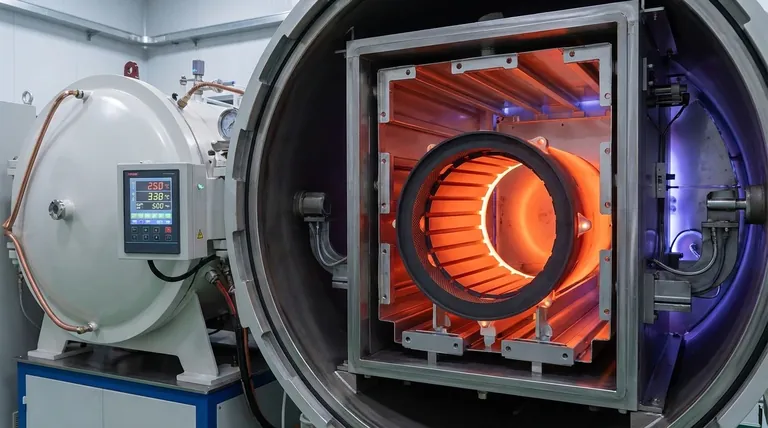

Sfrutta la Stabilità Superiore della Grafite nel Tuo Laboratorio

Hai bisogno di soluzioni di riscaldamento ad alta temperatura che garantiscano la purezza del processo e l'affidabilità a lungo termine in vuoto o atmosfere inerti? Gli elementi riscaldanti in grafite avanzati di KINTEK sono progettati per prestazioni eccezionali, sfruttando la nostra profonda esperienza in R&S e la nostra produzione interna.

La nostra linea di prodotti, che comprende Forni a Tubo ad Alta Temperatura, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche.

Contatta KINTEL oggi stesso per discutere come le nostre soluzioni in grafite ad alta purezza possono migliorare le prestazioni e la longevità della tua applicazione.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- In che modo il trattamento termico sottovuoto influisce sulla struttura dei grani delle leghe metalliche? Ottieni un controllo preciso della microstruttura