In breve, il trattamento termico sottovuoto crea l'ambiente ideale per il controllo della struttura dei grani. Eliminando i gas atmosferici, previene reazioni chimiche indesiderate come l'ossidazione, assicurando che il ciclo termico di riscaldamento e raffreddamento sia l'unico fattore a determinare le proprietà finali del metallo. Ciò consente una precisione ineguagliabile nel raggiungere la dimensione dei grani e la distribuzione delle fasi desiderate per una specifica lega.

Il valore primario del trattamento termico sottovuoto non è che crea un tipo specifico di struttura dei grani, ma che fornisce un ambiente incontaminato e non reattivo. Ciò garantisce che l'intesa trasformazione metallurgica – sia per tempra, ricottura o distensione – avvenga con la massima uniformità e senza degrado superficiale.

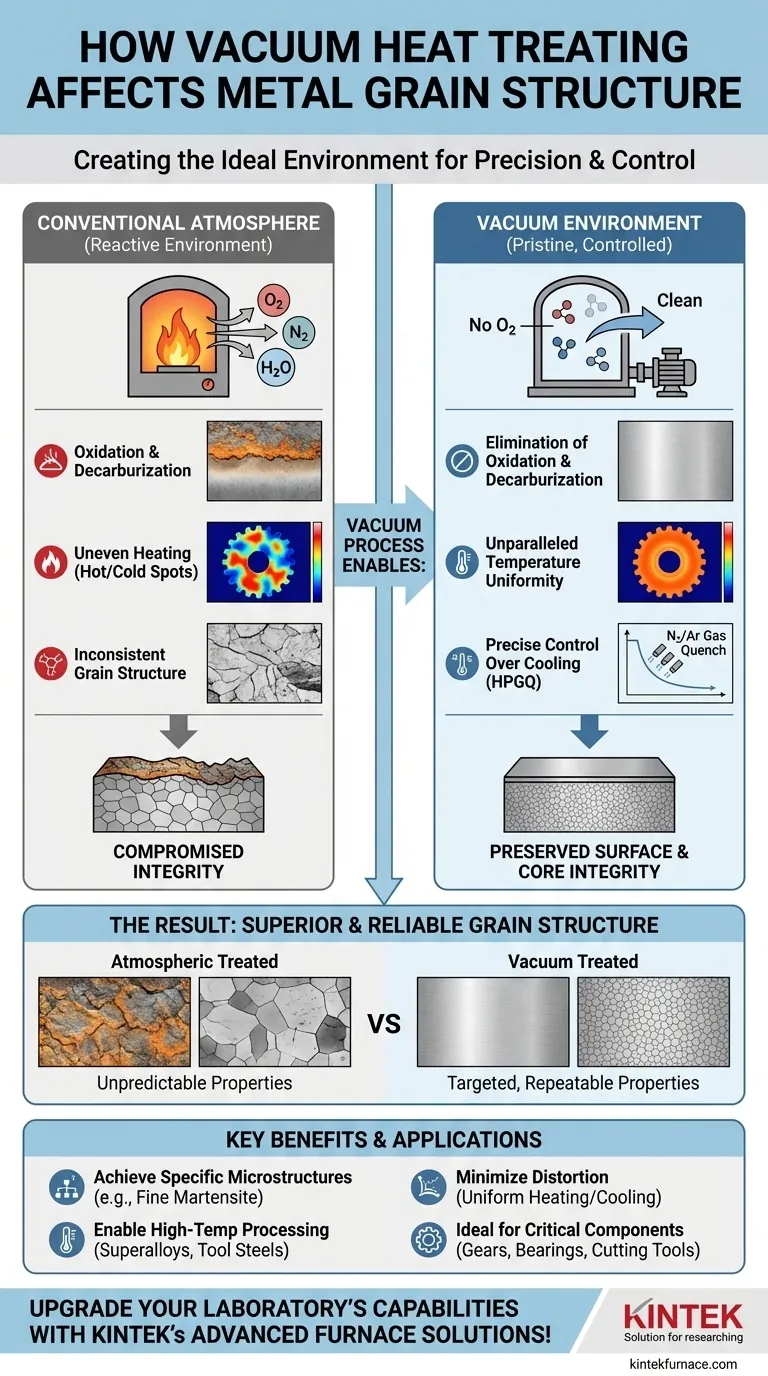

Il ruolo dell'ambiente sottovuoto

Per comprendere l'effetto sulla struttura dei grani, devi prima capire cosa fa effettivamente un forno a vuoto. Si tratta meno di ciò che aggiunge e più di ciò che rimuove: gas reattivi, principalmente ossigeno.

Eliminazione dell'ossidazione e della decarburazione

I forni atmosferici, anche quelli con miscele di gas controllate, contengono sempre un certo livello di ossigeno. A temperature elevate, l'ossigeno reagisce aggressivamente con la superficie di un metallo, formando uno strato fragile di scorie.

Per gli acciai, questo ambiente può anche portare alla decarburazione, dove gli atomi di carbonio migrano dalla superficie. Ciò crea uno strato esterno morbido e debole, compromettendo la resistenza all'usura e la vita a fatica del componente, indipendentemente dalla struttura dei grani del nucleo. Il vuoto rimuove fisicamente l'ossigeno, prevenendo completamente queste reazioni distruttive.

Uniformità di temperatura ineguagliabile

Il riscaldamento sottovuoto avviene principalmente per irraggiamento. Questo metodo promuove una temperatura eccezionalmente uniforme su tutto il pezzo, eliminando i punti caldi e freddi comuni nei forni a convezione convenzionali.

Una temperatura costante assicura che l'intera parte – dalle sezioni sottili al nucleo spesso – subisca la sua trasformazione di fase contemporaneamente. Ciò si traduce in una struttura dei grani omogenea, che è fondamentale per prestazioni meccaniche prevedibili.

Controllo preciso del raffreddamento

Dopo il riscaldamento, la velocità di raffreddamento (tempra) è probabilmente il fattore più critico nel determinare la struttura finale dei grani, specialmente per la tempra. I forni a vuoto utilizzano la tempra a gas ad alta pressione (HPGQ) impiegando gas inerti come azoto o argon.

Questo processo consente un raffreddamento rapido e altamente controllato che può essere adattato con precisione ai requisiti della lega. Fornisce il raffreddamento rapido necessario per formare una struttura martensitica a grana fine per un'elevata resistenza, ma senza lo shock termico e il rischio di distorsione associati alla tempra liquida (olio o acqua).

Come ciò si traduce nella struttura dei grani

L'ambiente pulito e controllato di un forno a vuoto consente direttamente la formazione di una struttura dei grani superiore e più affidabile.

Raggiungere le microstrutture target con precisione

L'obiettivo del trattamento termico è produrre una microstruttura specifica, come martensite a grana fine per tenacità o una struttura a grana grossa per resistenza allo scorrimento ad alta temperatura.

Poiché l'ambiente sottovuoto è così puro, i risultati sono altamente ripetibili e prevedibili. La struttura dei grani che si ottiene è quella dettata dal diagramma tempo-temperatura-trasformazione (TTT) per quella lega, non una compromessa da reazioni superficiali.

Preservare l'integrità della superficie

Una perfetta struttura dei grani del nucleo è inutile se la superficie del pezzo è stata compromessa. Il trattamento sottovuoto assicura che le proprietà del materiale siano coerenti dalla superficie fino al nucleo.

Questo è fondamentale per i componenti in cui la superficie subisce lo stress o l'usura maggiori, come cuscinetti, ingranaggi e utensili da taglio. La durezza e la struttura dei grani desiderate vengono preservate proprio dove sono più necessarie.

Consentire la lavorazione di leghe ad alta temperatura

Molti materiali avanzati, come gli acciai per utensili ad alta velocità o le superleghe a base di nichel, richiedono temperature di solubilizzazione estremamente elevate (spesso superiori a 1200°C) per dissolvere carburi e altri elementi di lega.

Tentare di raggiungere queste temperature in un'atmosfera comporterebbe un'ossidazione catastrofica. Il vuoto è l'unico ambiente pratico per eseguire questi trattamenti, rendendola una tecnologia abilitante per le leghe con le massime prestazioni.

Comprendere i compromessi

Sebbene metallurgicamente superiore per molte applicazioni, il trattamento termico sottovuoto non è una soluzione universale. L'obiettività richiede di riconoscerne le limitazioni.

Costo e complessità

I forni a vuoto rappresentano un investimento di capitale significativo e hanno costi operativi più elevati rispetto ai tradizionali forni atmosferici a causa del consumo energetico per le pompe e dell'uso di costosi gas di tempra.

Tempo del ciclo di processo

Sebbene la parte di raffreddamento possa essere molto veloce, il tempo complessivo del ciclo per un processo sottovuoto può essere più lungo. È necessario del tempo per pompare la camera fino al livello di vuoto richiesto prima che il ciclo di riscaldamento possa anche solo iniziare.

Quando potrebbe essere eccessivo

Per gli acciai al carbonio generici o per applicazioni in cui la finitura superficiale non è un requisito finale (ad esempio, parti che verranno pesantemente lavorate dopo il trattamento), i vantaggi del vuoto potrebbero non giustificare il costo. Un semplice forno ad atmosfera controllata è spesso sufficiente.

Fare la scelta giusta per la tua applicazione

La tua scelta dell'ambiente di trattamento termico dovrebbe essere guidata dal materiale, dalla complessità del componente e dai requisiti di prestazione.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: Per acciai ad alta resistenza, acciai per utensili, acciai inossidabili e superleghe, il trattamento sottovuoto è la scelta definitiva per ottenere proprietà ottimali e ripetibili.

- Se il tuo obiettivo principale è minimizzare la distorsione: Per componenti intricati, a parete sottile o di alta precisione, il riscaldamento uniforme e la tempra a gas controllata di un forno a vuoto riducono drasticamente il rischio di deformazione.

- Se il tuo obiettivo principale è l'efficienza dei costi per parti non critiche: Per acciai a basso tenore di carbonio o applicazioni in cui una piccola quantità di scorie è accettabile, un tradizionale forno atmosferico è una soluzione più economica.

In definitiva, la scelta di un ambiente sottovuoto è una decisione che dà priorità alla precisione metallurgica e all'integrità delle parti.

Tabella riassuntiva:

| Aspetto | Effetto sulla struttura dei grani |

|---|---|

| Ambiente | Rimuove l'ossigeno, prevenendo l'ossidazione e la decarburazione |

| Temperatura | Garantisce un riscaldamento uniforme per la formazione omogenea dei grani |

| Raffreddamento | Consente un controllo preciso tramite tempra a gas per microstrutture fini |

| Applicazioni | Ideale per acciai ad alta resistenza, acciai per utensili e superleghe |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori prodotti come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa con precisione le tue esigenze sperimentali uniche, garantendo un controllo ottimale della struttura dei grani e prestazioni migliorate dei materiali. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e promuovere l'innovazione nella tua ricerca!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica