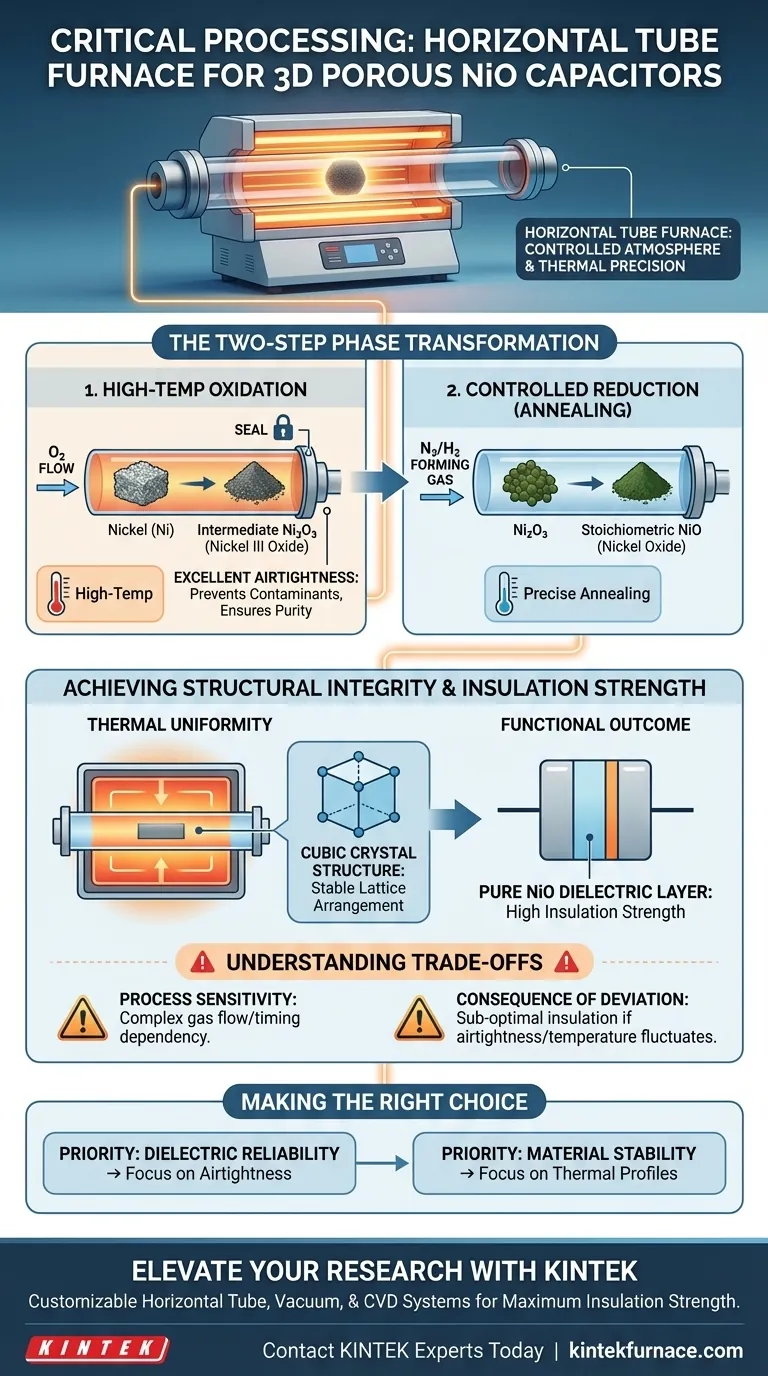

Le condizioni critiche di processo fornite da un forno tubolare orizzontale sono un'atmosfera rigorosamente controllata e una precisa uniformità termica. Queste caratteristiche consentono una specifica trasformazione di fase in due fasi: ossidazione ad alta temperatura seguita da riduzione controllata, necessaria per convertire il nichel in ossido di nichel (NiO) stechiometrico con una struttura cristallina cubica stabile.

L'integrità dello strato dielettrico dipende dalla conversione delle fasi intermedie in NiO puro e stechiometrico. Ciò richiede l'eccezionale ermeticità e precisione termica che un forno tubolare fornisce per garantire un'elevata resistenza di isolamento.

Ottenere la stechiometria attraverso il controllo dell'atmosfera

La fase di ossidazione

Il primo passo critico prevede l'ossidazione ad alta temperatura. Il forno consente un flusso costante di ossigeno per interagire con il materiale.

Questo ambiente converte il componente di nichel iniziale in una fase intermedia, specificamente ossido di nichel (III) (Ni₂O₃). Questa ossidazione funge da fase fondamentale per la successiva trasformazione strutturale.

La fase di riduzione

Dopo l'ossidazione, il materiale deve subire un processo di ricottura in un gas di formazione, come una miscela di azoto/idrogeno (N₂/H₂).

Questo passaggio funge da fase di riduzione, alterando chimicamente il Ni₂O₃. Trasforma efficacemente l'ossido intermedio in NiO stechiometrico, che è lo stato finale desiderato per il dielettrico del condensatore.

Il ruolo dell'ermeticità

Queste reazioni chimiche sono altamente sensibili ai contaminanti esterni. L'eccellente ermeticità del forno tubolare orizzontale è fondamentale in questo caso.

Isolando l'ambiente interno, il forno garantisce che l'atmosfera sia composta solo dai gas di processo previsti. Questo isolamento garantisce la purezza chimica necessaria per ottenere la corretta struttura di fase.

Uniformità termica e integrità strutturale

Garantire la struttura cristallina cubica

Il controllo della temperatura non riguarda solo il raggiungimento di un grado specifico; riguarda il mantenimento dell'uniformità della temperatura in tutto il campione.

Il forno tubolare fornisce il profilo termico stabile necessario per cristallizzare il NiO in una struttura cristallina cubica. Questa specifica disposizione reticolare è direttamente responsabile della stabilità fisica del materiale.

Impatto sulla resistenza di isolamento

L'obiettivo finale di questo processo termico è l'affidabilità funzionale. La combinazione di composizione stechiometrica e struttura cubica garantisce la resistenza di isolamento dello strato dielettrico.

Senza i precisi profili di temperatura forniti dal forno, lo strato dielettrico potrebbe presentare difetti, compromettendo le prestazioni del condensatore.

Comprendere i compromessi

Sensibilità del processo

Sebbene il forno tubolare orizzontale offra precisione, richiede anche un rigoroso controllo del processo. La natura in due fasi del trattamento (ossidazione seguita da riduzione) crea una complessa dipendenza dalle portate dei gas e dai tempi di commutazione.

Conseguenza della deviazione

Se l'ermeticità viene compromessa o il profilo di temperatura fluttua anche leggermente, il materiale potrebbe non raggiungere lo stato di NiO stechiometrico. Ciò si traduce in proprietà di isolamento subottimali, rendendo il condensatore 3D poroso inefficace per applicazioni ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi condensatori 3D porosi di NiO, allinea i tuoi parametri di processo con i tuoi specifici obiettivi ingegneristici:

- Se il tuo obiettivo principale è l'affidabilità dielettrica: Dai priorità all'ermeticità del sistema del forno per prevenire la contaminazione atmosferica e garantire la formazione di NiO puramente stechiometrico.

- Se il tuo obiettivo principale è la stabilità del materiale: Concentrati sulla precisione dei profili di temperatura durante la fase di ricottura per garantire la formazione di una robusta struttura cristallina cubica.

La precisione nell'ambiente del forno è il fattore più importante nel determinare la qualità finale dell'isolamento del tuo dispositivo.

Tabella riassuntiva:

| Fase del processo | Ambiente gassoso | Obiettivo di temperatura | Risultato strutturale |

|---|---|---|---|

| Ossidazione | Flusso di ossigeno (O₂) | Ossidazione ad alta temperatura | Formazione dell'intermedio Ni₂O₃ |

| Riduzione | Gas di formazione (N₂/H₂) | Ricottura controllata | Conversione in NiO stechiometrico |

| Cristallizzazione | Gas inerte/di processo | Profilo termico uniforme | Reticolo cristallino cubico stabile |

| Stato finale | Atmosfera sigillata | Elevata resistenza di isolamento | Strato dielettrico di NiO puro |

Migliora la tua ricerca sui semiconduttori con KINTEK

La precisa trasformazione di fase nei condensatori di NiO richiede i più alti standard di purezza atmosferica e stabilità termica. KINTEK fornisce sistemi all'avanguardia a tubo orizzontale, sottovuoto e CVD progettati per soddisfare le rigorose esigenze dell'ingegneria dei materiali avanzati.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura sono completamente personalizzabili in base ai tuoi specifici requisiti di flusso di gas e profilo di temperatura, garantendo che i tuoi strati dielettrici raggiungano la massima resistenza di isolamento e integrità strutturale.

Pronto a ottimizzare l'elaborazione termica del tuo laboratorio?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Baichuan Zhang, Jihua Zhang. Novel 3D Capacitors: Integrating Porous Nickel-Structured and Through-Glass-Via-Fabricated Capacitors. DOI: 10.3390/nano15110819

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come la ricottura in un forno sottovuoto a tubo ottimizza i film sottili di WS2? Padronanza dell'integrità strutturale e dell'efficienza

- Quali condizioni ambientali fondamentali fornisce un forno tubolare industriale ad alta temperatura per la sintesi di Ta4AlC3?

- Quali sono i vantaggi dell'utilizzo di forni tubolari o a vuoto ad alta temperatura per la sinterizzazione di LLZO? Raggiungere la densità ottimale

- Qual è il significato tecnico del trattamento termico ad alta temperatura a fasi in un forno tubolare per grafene poroso 3D?

- In cosa differisce un forno a tubo da laboratorio da un forno a scatola? Una guida alla scelta dello strumento di lavorazione termica giusto

- Quale ruolo svolge il processo di calcinazione in un forno tubolare ad alto vuoto nella formazione dei supporti Ce1-xTixO2-δ?

- Quali sono le applicazioni primarie dei forni tubolari da laboratorio nella scienza e ingegneria dei materiali? Calore di precisione per materiali avanzati

- Come contribuisce il forno tubolare industriale alla sintesi del catalizzatore Fe-N-C? Padroneggiare la carbonizzazione ad alta temperatura