I forni tubolari e a vuoto ad alta temperatura forniscono il controllo ambientale preciso necessario per sinterizzare con successo Li7La3Zr2O12 (LLZO). Questi sistemi consentono al processo di avvenire in atmosfere specifiche e regolate, come aria secca o argon, che sopprimono efficacemente la volatilizzazione del litio e neutralizzano gli effetti dannosi dell'umidità ambientale, supportando al contempo temperature superiori a 1100°C.

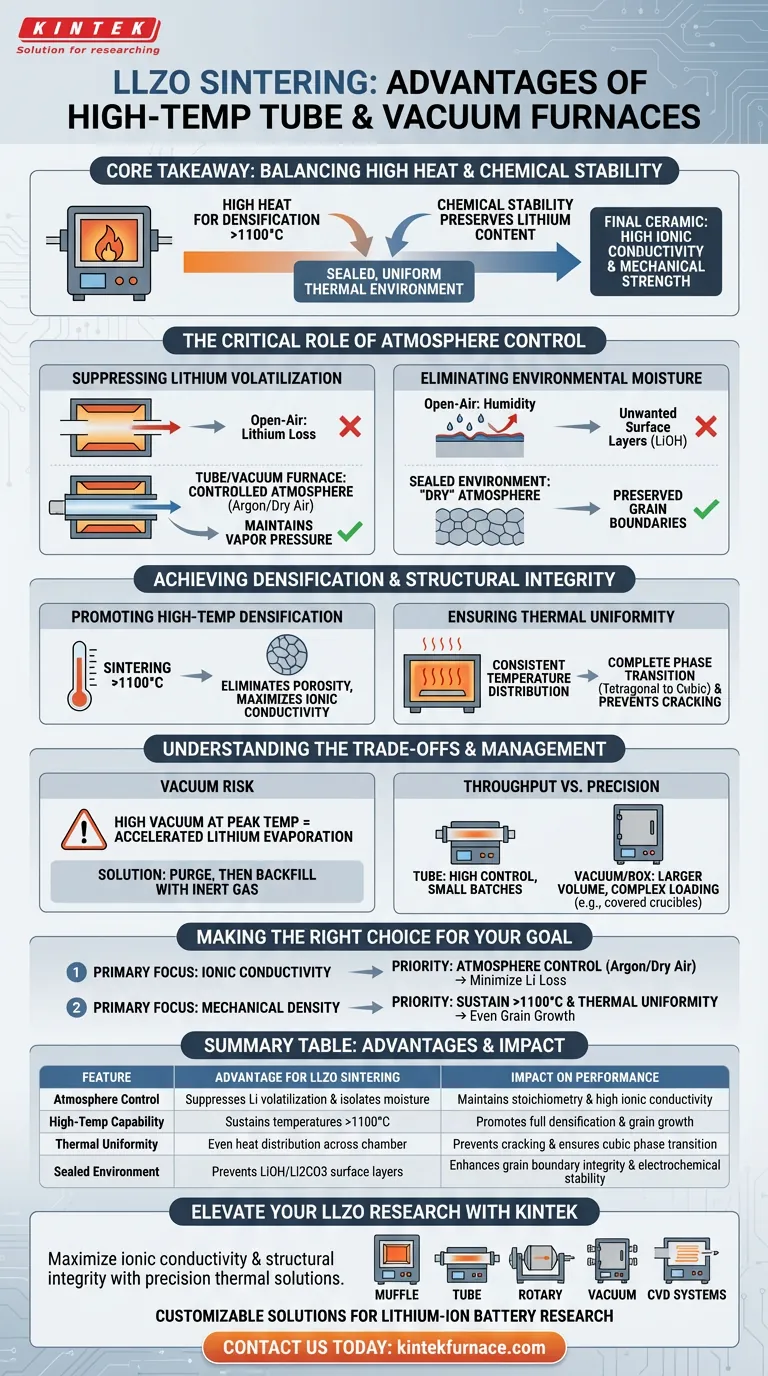

Concetto chiave La lavorazione di LLZO richiede un delicato equilibrio tra calore elevato per la densificazione e stabilità chimica per preservare il contenuto di litio. I forni avanzati risolvono questo problema creando un ambiente termico sigillato e uniforme che previene il degrado del materiale, garantendo che la ceramica finale raggiunga un'elevata conducibilità ionica e resistenza meccanica.

Il ruolo critico del controllo dell'atmosfera

La sfida principale nella sinterizzazione di LLZO è la sua instabilità chimica ad alte temperature. La cottura standard in aria aperta porta spesso a perdite di litio e contaminazione da umidità, che degradano le prestazioni.

Soppressione della volatilizzazione del litio

Il litio è altamente volatile alle temperature di sinterizzazione richieste per LLZO (tipicamente superiori a 1100°C). I forni tubolari e a vuoto consentono l'introduzione di atmosfere specifiche, come argon o aria secca, o l'uso di letti di polvere sacrificale all'interno di una camera controllata. Questo ambiente controllato mantiene la pressione di vapore necessaria per impedire al litio di evaporare dalla struttura cristallina.

Eliminazione dell'umidità ambientale

LLZO è sensibile all'umidità, che può portare alla formazione di strati superficiali indesiderati (come l'idrossido di litio) che ostacolano la conducibilità ionica. Questi forni forniscono un ambiente sigillato che isola il materiale dall'umidità ambientale. Lavorando in un'atmosfera "secca", l'integrità dei bordi dei grani viene preservata, con conseguenti prestazioni elettrochimiche superiori.

Raggiungere la densificazione e l'integrità strutturale

Oltre alla chimica, le proprietà fisiche della ceramica dipendono fortemente dalla precisione termica fornita da questi forni.

Promozione della densificazione ad alta temperatura

Per ottenere un pellet ceramico denso con elevata resistenza meccanica, LLZO richiede tipicamente temperature di sinterizzazione superiori a 1100°C. I forni tubolari e a vuoto ad alta temperatura sono progettati per raggiungere e mantenere in modo affidabile queste temperature estreme. Questo calore promuove la crescita dei grani ed elimina la porosità, essenziale per massimizzare la conducibilità ionica del materiale.

Garantire l'uniformità termica

La coerenza del campione è fondamentale per prevenire crepe e garantire una transizione di fase completa dalle strutture tetragonali a quelle cubiche. Questi forni offrono un'eccellente uniformità termica, garantendo che l'intero campione sperimenti la stessa storia termica. Ciò previene differenze di temperatura locali che potrebbero portare a transizioni di fase incomplete, prodotti secondari o crepe da stress termico.

Comprendere i compromessi

Sebbene questi forni offrano vantaggi significativi, introducono complessità specifiche che devono essere gestite.

Il rischio del vuoto sulla stechiometria

Mentre i "forni a vuoto" sono vantaggiosi per le loro capacità di sigillatura e spurgo, la sinterizzazione di LLZO sotto vuoto *elevato* alle temperature di picco può essere dannosa. La bassa pressione può accelerare l'evaporazione del litio anziché prevenirla. Pertanto, questi forni sono meglio utilizzati per spurgare ossigeno e umidità, dopodiché dovrebbero spesso essere riempiti con un gas inerte anziché mantenere un vuoto spinto durante il mantenimento.

Produttività vs. Precisione

I forni tubolari offrono il massimo grado di controllo dell'atmosfera per piccoli lotti, ma sono spesso limitati nel volume del campione. Al contrario, forni a vuoto o a scatola più grandi possono lavorare più materiale, ma potrebbero richiedere configurazioni di caricamento più complesse (come crogioli coperti) per mantenere l'atmosfera di litio locale attorno ai campioni.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni del tuo elettrolita LLZO, allinea il funzionamento del tuo forno con i tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è la conducibilità ionica: Dai priorità al controllo dell'atmosfera (argon o aria secca) per ridurre al minimo la perdita di litio e garantire il mantenimento della fase cubica.

- Se il tuo obiettivo principale è la densità meccanica: Assicurati che il forno possa sostenere temperature >1100°C con elevata uniformità termica per promuovere una crescita uniforme dei grani senza crepe.

Il successo della sinterizzazione di LLZO non risiede solo nel raggiungimento di alte temperature, ma nella capacità di controllare rigorosamente l'ambiente chimico durante il ciclo termico.

Tabella riassuntiva:

| Caratteristica | Vantaggio per la sinterizzazione di LLZO | Impatto sulle prestazioni |

|---|---|---|

| Controllo dell'atmosfera | Sopprime la volatilizzazione del litio e isola l'umidità | Mantiene la stechiometria e l'elevata conducibilità ionica |

| Capacità ad alta temperatura | Mantiene temperature >1100°C | Promuove la densificazione completa e la crescita dei grani |

| Uniformità termica | Distribuzione uniforme del calore nella camera | Previene crepe e garantisce la transizione di fase cubica |

| Ambiente sigillato | Previene la formazione di strati superficiali di LiOH/Li2CO3 | Migliora l'integrità dei bordi dei grani e la stabilità elettrochimica |

Migliora la tua ricerca LLZO con KINTEK

Massimizza la conducibilità ionica e l'integrità strutturale dei tuoi elettroliti allo stato solido con le soluzioni termiche di precisione di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della ricerca sulle batterie agli ioni di litio.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contattaci oggi stesso per discutere come i nostri forni ad alta temperatura possono fornire il controllo dell'atmosfera e la precisione termica di cui il tuo laboratorio ha bisogno.

Guida Visiva

Riferimenti

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il materiale dell'anodo in una valvola termoionica? Scegliere il metallo giusto per potenza e prestazioni

- Qual è la funzione principale di un forno a tubo a caduta? Analisi dell'accensione del combustibile solido a particella singola

- Cosa rende i forni tubolari versatili e precisi?Caratteristiche principali per il trattamento termico controllato

- Perché un forno elettrico orizzontale è ideale per campioni di piccolo diametro? Ottieni un riscaldamento uniformemente superiore

- Perché un forno tubolare è essenziale per il trattamento di riduzione di Y-NiMo/MoO2-x? Master Precision Synthesis

- Come contribuisce l'attivazione per pirolisi secondaria in un forno tubolare a 800 °C alla struttura porosa dell'APC?

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella preparazione di Se@void@BLNC? Master Dual Synthesis

- Come viene utilizzato un forno tubolare per costruire siti DTB per Co/Co0.85Se@NC? Padroneggiare l'ingegneria di fase