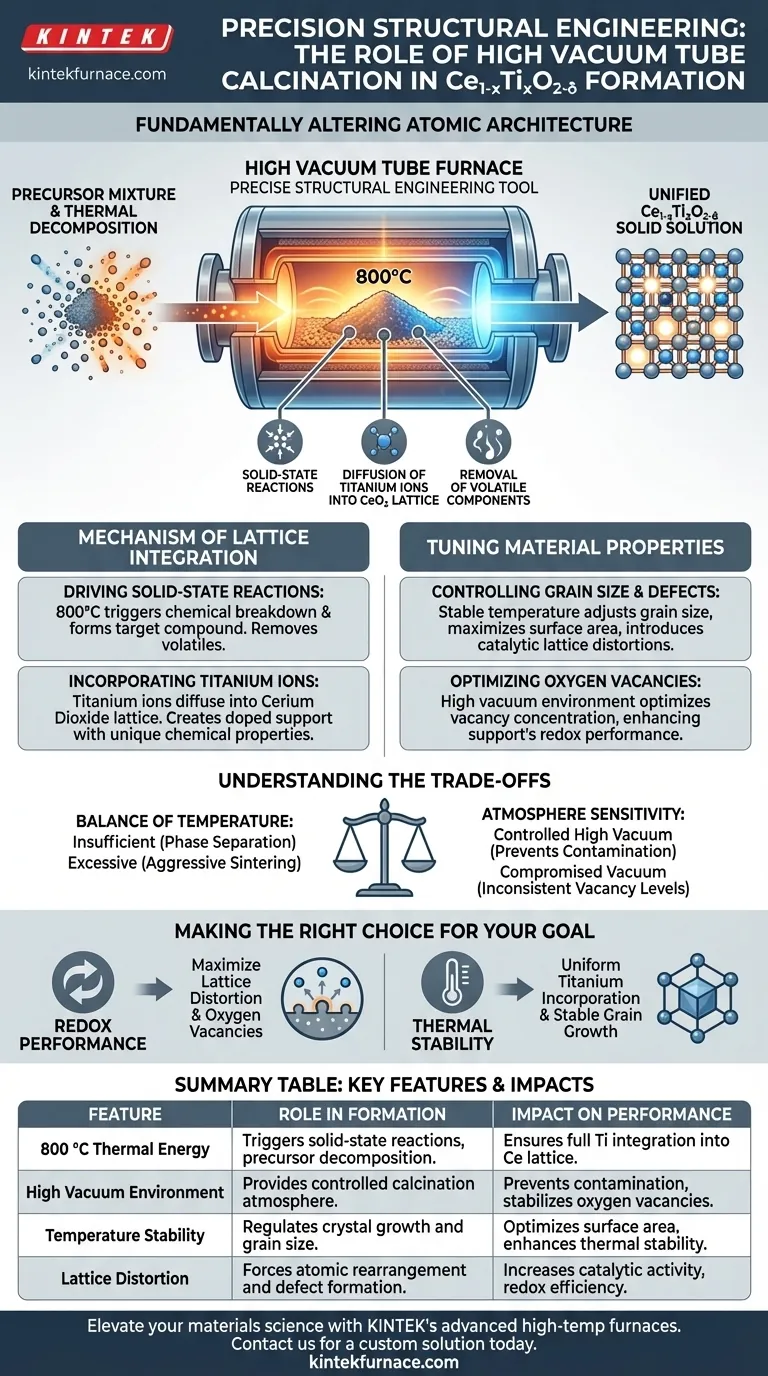

Il ruolo del forno tubolare ad alto vuoto è quello di agire come uno strumento di ingegneria strutturale di precisione, alterando fondamentalmente l'architettura atomica dei supporti Ce1-xTixO2-δ. Operando a circa 800 °C, il forno guida la decomposizione termica dei precursori e avvia le reazioni allo stato solido. Questa energia termica costringe gli ioni di titanio a integrarsi direttamente nel reticolo del diossido di cerio, trasformando una miscela di elementi in una soluzione solida unificata e funzionale.

L'ambiente ad alto vuoto e il campo di temperatura stabile consentono la manipolazione precisa dei difetti atomici. Controllando la distorsione reticolare e la concentrazione delle vacanze di ossigeno, il processo di calcinazione detta direttamente l'efficienza redox finale e la stabilità termica del materiale.

Il Meccanismo di Integrazione Reticolare

Guida delle Reazioni allo Stato Solido

La funzione principale del forno è fornire l'energia di attivazione richiesta per le reazioni allo stato solido. La semplice miscelazione dei precursori non è sufficiente; l'ambiente a 800 °C innesca la scomposizione chimica necessaria per formare il composto target. Questa decomposizione termica rimuove i componenti volatili e prepara il terreno per la riorganizzazione atomica.

Incorporazione degli Ioni di Titanio

La caratteristica distintiva del Ce1-xTixO2-δ è la presenza di titanio all'interno della struttura del cerio. Il forno facilita la diffusione degli ioni di titanio nel reticolo del diossido di cerio. Questo non è semplicemente un rivestimento superficiale, ma un'integrazione strutturale che crea un materiale di supporto drogato con proprietà chimiche uniche.

Regolazione delle Proprietà del Materiale

Controllo della Dimensione dei Grani e dei Difetti

La stabilità del campo di temperatura all'interno del forno tubolare consente la regolazione precisa della dimensione dei grani. Controllando la crescita dei cristalli, gli ingegneri possono massimizzare l'area superficiale disponibile per le reazioni. Inoltre, il processo introduce distorsioni reticolari controllate, essenziali per l'attività catalitica del materiale.

Ottimizzazione delle Vacanze di Ossigeno

Uno dei risultati più critici di questo specifico processo di calcinazione è la manipolazione della concentrazione delle vacanze di ossigeno. Queste vacanze (atomi di ossigeno mancanti nel reticolo) fungono da siti attivi per le reazioni chimiche. L'ambiente del forno è ottimizzato per queste vacanze, migliorando così le prestazioni redox (riduzione-ossidazione) del supporto.

Comprendere i Compromessi

L'Equilibrio della Temperatura

Mentre l'alta temperatura è necessaria per l'integrazione reticolare, la precisione è fondamentale. Se la temperatura è insufficiente, gli ioni di titanio potrebbero non incorporarsi completamente, portando a una separazione di fase anziché a una soluzione solida. Al contrario, un calore eccessivo o la mancanza di controllo possono portare a una sinterizzazione aggressiva, distruggendo l'area superficiale specifica e riducendo la reattività.

Sensibilità all'Atmosfera

L'aspetto "alto vuoto" del forno svolge un ruolo sottile ma vitale. Garantisce un'atmosfera di calcinazione controllata, prevenendo reazioni indesiderate con i gas ambientali. Un vuoto compromesso o un'atmosfera instabile possono portare a livelli incoerenti di vacanze di ossigeno, rendendo il materiale meno efficace per applicazioni ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri di calcinazione devono essere regolati in base alle metriche di prestazione specifiche che è necessario prioritizzare per i tuoi supporti Ce1-xTixO2-δ.

- Se il tuo obiettivo principale sono le Prestazioni Redox: Dai priorità ai parametri che massimizzano la distorsione reticolare e la concentrazione delle vacanze di ossigeno, poiché questi difetti fungono da siti attivi per lo scambio chimico.

- Se il tuo obiettivo principale è la Stabilità Termica: Concentrati sull'uniformità dell'incorporazione del titanio e sulla crescita stabile dei grani per garantire che il materiale possa resistere agli stress operativi senza degradarsi.

In definitiva, il forno tubolare ad alto vuoto non è solo un dispositivo di riscaldamento, ma lo strumento che definisce il "DNA" a livello atomico del tuo supporto catalitico.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Formazione di Ce1-xTixO2-δ | Impatto sulle Prestazioni del Materiale |

|---|---|---|

| Energia Termica a 800 °C | Innesca reazioni allo stato solido e decomposizione dei precursori | Garantisce la piena integrazione del titanio nel reticolo del cerio |

| Ambiente ad Alto Vuoto | Fornisce un'atmosfera di calcinazione controllata | Previene la contaminazione e stabilizza i livelli delle vacanze di ossigeno |

| Stabilità della Temperatura | Regola la crescita dei cristalli e la dimensione dei grani | Ottimizza l'area superficiale e migliora la stabilità termica |

| Distorsione Reticolare | Forza la riorganizzazione atomica e la formazione di difetti | Aumenta l'attività catalitica e l'efficienza redox |

L'ingegneria di precisione dei supporti catalitici richiede i più alti standard di controllo termico. KINTEK offre sistemi avanzati Muffle, Tube, Rotary, Vacuum e CVD progettati per soddisfare le tue esatte specifiche di R&S. Supportati da una produzione esperta, i nostri forni ad alta temperatura sono completamente personalizzabili per aiutarti a ottimizzare l'integrazione reticolare e la concentrazione delle vacanze di ossigeno nei tuoi materiali. Eleva la tua scienza dei materiali: contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Jintao Miao, Jing Zhou. Effect of Ti dopants in Ce <sub> 1− <i>x</i> </sub> Ti <sub> <i>x</i> </sub> O <sub> 2− <i>δ</i> </sub> -supported Ni catalysts: structure, redox properties, and carbon resistance in DRM. DOI: 10.1039/d5cy00760g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è il ruolo primario di un forno tubolare nella valutazione dell'acidità dei fumi dei materiali dei cavi? Ottenere test precisi

- Quali sono le temperature operative continue per ciascuna zona in un forno a tubo diviso a tre zone? Scegli il modello giusto per il tuo laboratorio

- Quali sono le opzioni di zona di riscaldamento per i forni a tubo? Scegliere Mono-Zona o Multi-Zona per un controllo termico ottimale

- In che modo la scelta del materiale del rivestimento per un reattore tubolare a letto impaccato da laboratorio influisce sugli esperimenti di idrogenazione della CO2?

- Perché i forni tubolari da laboratorio ad alta precisione vengono utilizzati per l'attivazione chimica degli elettrocatalizzatori di riduzione dell'ossigeno?

- Come fa la sonda di iniezione in un forno a tubo a caduta a garantire un elevato tasso di riscaldamento? Simulare la pirolisi industriale con competenza

- Perché utilizzare un sistema di pesata ad alta precisione con un forno tubolare per la cinetica di ossidazione della magnetite? Ottenere dati in tempo reale.

- Quali sono le considerazioni chiave per il posizionamento di un forno a tubo multizona? Garantire Sicurezza, Precisione e Longevità