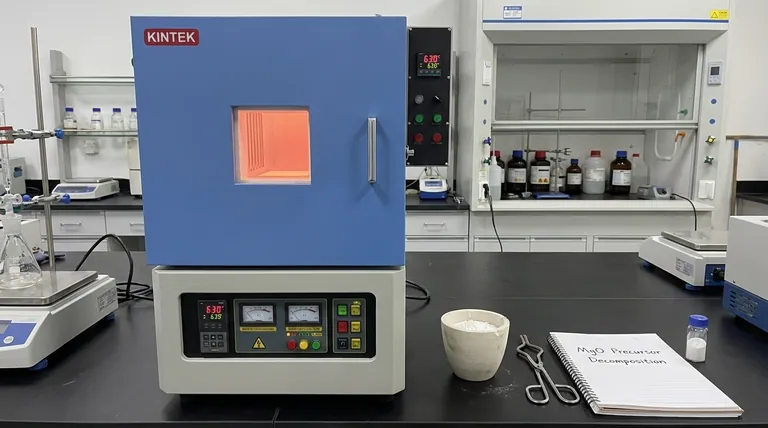

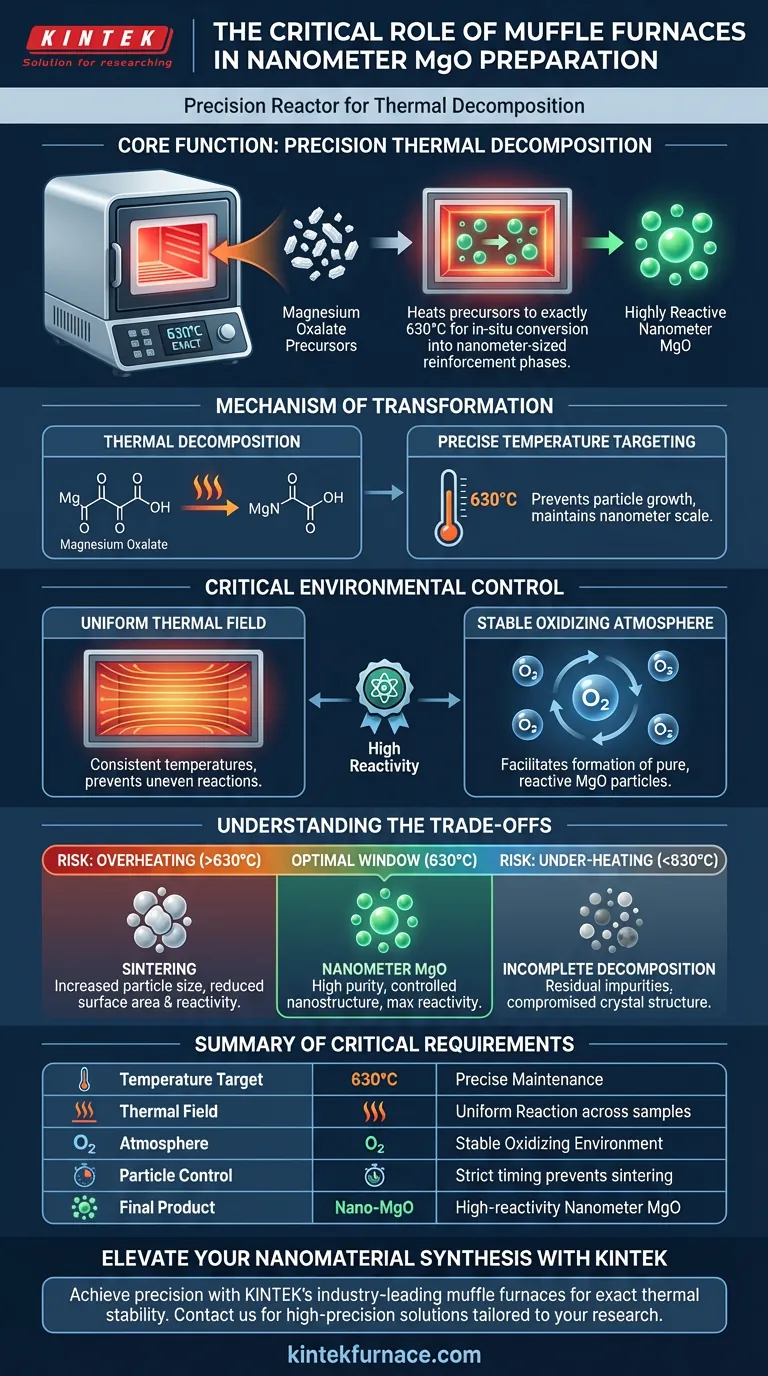

La fornace a muffola funziona come un reattore di precisione per la decomposizione termica. Nella preparazione di ossido di magnesio (MgO) di dimensioni nanometriche, il suo ruolo principale è quello di riscaldare i precursori di ossalato di magnesio a esattamente 630°C. Questo specifico trattamento termico guida la conversione in situ del precursore in fasi di rinforzo nanometriche altamente reattive.

Concetto Chiave La fornace a muffola non è semplicemente un riscaldatore; è un sistema di controllo della stabilità. Mantenendo un campo termico uniforme e un atmosfera ossidante stabile, garantisce la completa decomposizione chimica dei precursori senza compromettere la reattività o la distribuzione dimensionale delle nanoparticelle di MgO finali.

Il Meccanismo di Trasformazione

Decomposizione Termica

Il processo chimico centrale che avviene all'interno della fornace è la decomposizione dell'ossalato di magnesio.

La fornace fornisce l'energia necessaria per rompere i legami chimici del precursore. Alla temperatura target, il componente ossalato si decompone, lasciando la struttura desiderata di magnesio.

Targeting Preciso della Temperatura

Secondo i dati tecnici principali, la temperatura operativa critica per questo specifico processo è di 630°C.

Mantenere questa temperatura costante è vitale. Permette la completa conversione del materiale in ossido di magnesio (MgO) evitando che le particelle crescano troppo, il che annullerebbe la loro classificazione come "dimensioni nanometriche".

Il Ruolo del Controllo Ambientale

Un Campo Termico Uniforme

Raggiungere una scala "nanometrica" richiede coerenza.

La fornace a muffola crea un campo termico uniforme, garantendo che ogni parte del campione subisca esattamente la stessa temperatura. Ciò previene tassi di reazione non uniformi, che potrebbero portare a un mix di MgO completamente reagito e precursore non reagito.

Atmosfera Ossidante Stabile

Per formare ossido di magnesio, l'ossigeno deve essere presente e stabile.

La fornace mantiene un'atmosfera ossidante per tutta la durata del riscaldamento. Questo ambiente facilita la reazione chimica necessaria per convertire l'ossalato di magnesio in decomposizione in particelle di MgO pure e reattive.

Miglioramento della Reattività

Il risultato di questo ambiente controllato è un'alta reattività.

Gestendo precisamente il calore e l'atmosfera, la fornace produce particelle di MgO che non sono solo pure, ma possiedono anche l'energia superficiale necessaria per agire come efficaci fasi di rinforzo nei materiali compositi.

Comprendere i Compromessi

Il Rischio di Surriscaldamento (Sinterizzazione)

Sebbene un calore elevato sia necessario per la decomposizione, un calore eccessivo è dannoso per la nanotecnologia.

Se la fornace supera la finestra di temperatura ottimale (significativamente al di sopra dei 630°C) o la mantiene troppo a lungo, le nanoparticelle potrebbero iniziare a fondersi. Questo processo, noto come sinterizzazione, aumenta le dimensioni delle particelle e riduce drasticamente l'area superficiale e la reattività dell'MgO.

La Conseguenza del Sottoriscaldamento

Al contrario, non raggiungere o mantenere i 630°C comporta una decomposizione incompleta.

In questo scenario, impurità organiche residue o ossalato di magnesio non reagito rimarranno nel campione. Ciò compromette la purezza del materiale e impedisce la formazione della struttura cristallina prevista.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo delle fasi di rinforzo di MgO, allinea il funzionamento della tua fornace ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che la fornace sia calibrata per mantenere esattamente 630°C per garantire la completa rimozione dei precursori ossalati.

- Se il tuo obiettivo principale è la Dimensione delle Particelle (Nanostruttura): Dai priorità a una fornace con eccellente uniformità termica per prevenire punti caldi che causano sinterizzazione e crescita delle particelle.

Il successo nella preparazione dei nanomateriali si basa sul rigoroso controllo dell'ambiente di decomposizione termica.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Preparazione di MgO | Requisito Critico |

|---|---|---|

| Target di Temperatura | Decomposizione termica dell'ossalato di magnesio | Mantenimento preciso di 630°C |

| Campo Termico | Garantisce tassi di reazione uniformi tra i campioni | Elevata uniformità spaziale |

| Atmosfera | Fornisce ossigeno per la formazione di MgO | Ambiente ossidante stabile |

| Controllo delle Particelle | Previene la sinterizzazione e la crescita dei grani | Stabilità termica e temporale rigorosa |

| Prodotto Finale | MgO nanometrico ad alta reattività | Purezza e nanostruttura controllata |

Migliora la Tua Sintesi di Nanomateriali con KINTEK

La precisione è la differenza tra nanoparticelle di MgO di successo e precursori chimici falliti. KINTEK fornisce fornaci a muffola leader del settore progettate per fornire la stabilità termica precisa di 630°C e atmosfere ossidanti uniformi richieste per i rinforzi di materiali avanzati.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una suite completa di soluzioni di laboratorio, tra cui:

- Fornaci a Muffola e Tubolari ad Alta Precisione per un targeting termico esatto.

- Sistemi Rotativi e Sottovuoto per un controllo atmosferico specializzato.

- Sistemi CVD e fornaci ad alta temperatura personalizzabili adattate alle tue esigenze di ricerca uniche.

Non accontentarti di fluttuazioni di temperatura che compromettono la tua reattività. Contatta KINTEK oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio e garantire la purezza delle tue fasi di rinforzo nanometriche.

Guida Visiva

Riferimenti

- Qian Zhao, Minfang Chen. Effect of MgO Contents on the Microstructure, Mechanical Properties and Corrosion Behavior of Low-Alloyed Mg-Zn-Ca Alloy. DOI: 10.3390/met14030274

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessaria una muffola di precisione per la sinterizzazione del TiO2? Ottimizza le prestazioni della tua cella solare sensibilizzata con colorante

- Come verificano l'isolamento termico e la protezione i forni riscaldanti programmabili da laboratorio? Padroneggiare la simulazione del fuoco

- Quale ruolo svolge un forno a muffola nella produzione di aerogel ceramici Bouligand? Ceramizzazione e Solidificazione Essenziali

- Qual è la funzione di un sistema di raffreddamento ad acqua nei forni a muffola? Segreti di stabilità e precisione rivelati

- Quali sono le specifiche di temperatura e tensione del forno a muffola? Specifiche chiave per le esigenze del tuo laboratorio

- Perché la calcinazione ad alta temperatura è necessaria per la modifica del carbonio poroso drogato con boro? Approfondimenti degli esperti

- Qual è lo scopo della camera di muffola in un forno a muffola? Garantire un riscaldamento pulito e uniforme per il tuo laboratorio

- Quali settori utilizzano comunemente i forni a muffola? Essenziali per l'elaborazione pulita ad alta temperatura