Nella lavorazione della ceramica e del vetro, il forno a resistenza a scatola è uno strumento fondamentale per la trasformazione termica. È utilizzato principalmente per la sinterizzazione per densificare le polveri ceramiche in componenti solidi e per la piegatura a caldo per modellare il vetro piano in forme curve complesse. Queste applicazioni si basano sulla capacità del forno di fornire ambienti ad alta temperatura precisi e uniformi.

Il valore fondamentale di un forno a resistenza a scatola non risiede solo nella sua capacità di riscaldarsi, ma nella sua capacità di fornire un riscaldamento controllato e uniforme. Questa precisione è ciò che consente a ingegneri e ricercatori di trasformare in modo affidabile i materiali vetrosi e ceramici grezzi in prodotti finiti con proprietà strutturali e funzionali specifiche.

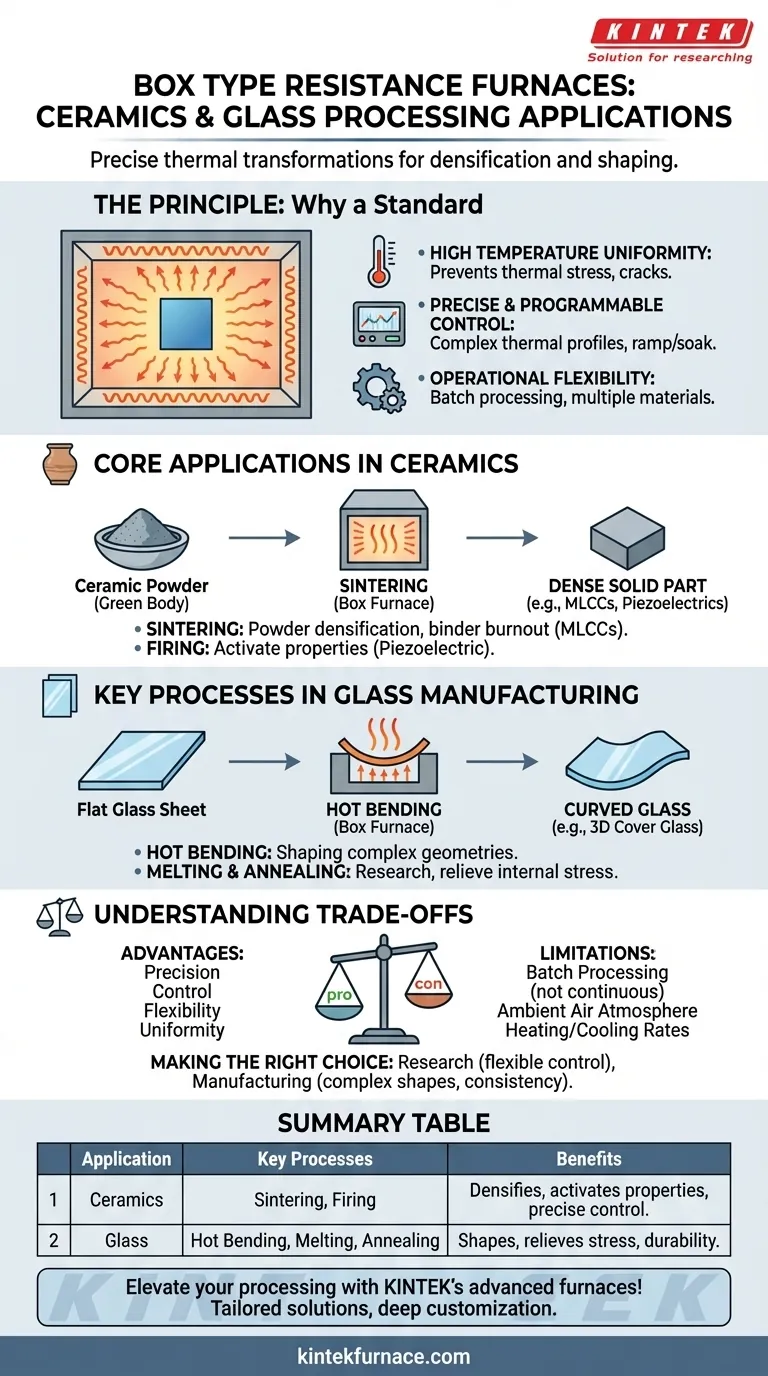

Il Principio: Perché i Forni a Scatola Sono uno Standard

Un forno a resistenza a scatola è un apparecchio ingannevolmente semplice. Utilizza elementi riscaldanti resistivi, tipicamente fili o barre, per generare calore all'interno di una camera isolata. Questo calore viene trasferito al pezzo in lavorazione principalmente attraverso la radiazione termica, garantendo un'eccellente uniformità della temperatura.

Uniformità ad Alta Temperatura

Il design chiuso, simile a una camera, consente al calore di irradiarsi uniformemente da tutti i lati. Questa uniformità è fondamentale per prevenire stress termici, crepe o deformazioni nei componenti ceramici e vetrosi durante la lavorazione.

Controllo Preciso e Programmabile

I moderni forni a scatola sono dotati di controllori sofisticati che consentono agli operatori di programmare profili di temperatura specifici. Ciò include tassi di salita controllati, tempi di permanenza prolungati alla temperatura target e raffreddamento controllato, essenziali per processi complessi come la sinterizzazione a più stadi o la piegatura del vetro.

Semplicità Operativa e Flessibilità

Il loro design semplice rende i forni a scatola affidabili e facili da usare. Poiché non sono progettati per un unico processo continuo, offrono la flessibilità di eseguire materiali diversi e cicli termici diversi, rendendoli ideali sia per ambienti di produzione che di ricerca.

Applicazioni Principali nella Lavorazione della Ceramica

Nella ceramica, l'obiettivo è spesso convertire un corpo "verde" modellato, tipicamente realizzato in polvere compressa, in una parte finale densa, dura e durevole. Il forno a scatola è centrale in questa trasformazione.

Sinterizzazione: Da Polvere a Forma Solida

La sinterizzazione è il processo di riscaldamento di un materiale in polvere compattato a una temperatura elevata (al di sotto del suo punto di fusione) fino a quando le sue particelle non si legano insieme. Un forno a scatola fornisce l'ambiente ideale per la densificazione di materiali come l'allumina o per processi specializzati come la sinterizzazione adesiva dei Condensatori Ceramici Multistrato (MLCC), dove i leganti organici devono essere bruciati con cura prima che gli strati ceramici si fondano.

Cottura: Attivazione delle Proprietà del Materiale

Oltre alla densificazione, la cottura in un forno a scatola può attivare proprietà uniche. Ad esempio, le ceramiche piezoelettriche vengono trattate termicamente dopo la polarizzazione per bloccare la loro capacità di generare una carica elettrica in risposta a uno stress meccanico. Questa fase critica di trattamento termico dipende dal controllo preciso della temperatura del forno.

Processi Chiave nella Produzione del Vetro

Per il vetro, la lavorazione termica viene utilizzata per modellare il materiale o per alterare le sue tensioni interne al fine di migliorarne la resistenza e la durabilità.

Piegatura a Caldo: Modellazione di Geometrie Complesse

La piegatura a caldo prevede il riscaldamento di un foglio piatto di vetro fino a renderlo sufficientemente morbido da deformarsi e conformarsi alla forma di uno stampo. I forni a scatola sono ampiamente utilizzati per questo, specialmente nella produzione di oggetti come il vetro curvo 3D per smartphone, dove il riscaldamento uniforme è essenziale per una superficie impeccabile e otticamente chiara.

Fusione e Ricottura: Per la Ricerca e la Stabilità

Negli ambienti di laboratorio, i forni a scatola più piccoli vengono utilizzati per la fusione sperimentale del vetro per sviluppare nuove formulazioni. Sono utilizzati anche per la ricottura, un processo in cui il vetro viene riscaldato e poi raffreddato lentamente per alleviare le tensioni interne, aumentandone significativamente la resistenza e la durabilità.

Comprendere i Compromessi

Sebbene versatile, il forno a scatola non è la soluzione ottimale per ogni esigenza di lavorazione termica. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Lavorazione a Lotti vs. Flusso Continuo

La caratteristica principale di un forno a scatola è la sua idoneità per la lavorazione a lotti. Si carica un pezzo o un lotto di pezzi, si esegue un ciclo e poi li si scarica. Questo è meno efficiente per la produzione standardizzata ad alto volume rispetto alle apparecchiature a flusso continuo come un forno a tunnel.

Controllo dell'Atmosfera

Un forno a scatola standard opera in un'atmosfera di aria ambiente. Sebbene sia sufficiente per molte applicazioni, i processi che richiedono un gas inerte specifico (come l'argon) o un vuoto per prevenire l'ossidazione richiedono progetti di forni più specializzati e costosi.

Tassi di Riscaldamento e Raffreddamento

Sebbene altamente controllabile, la massa termica di un forno a scatola limita generalmente le sue massime velocità di riscaldamento e raffreddamento. Per le applicazioni che richiedono cicli termici estremamente rapidi, altri sistemi specializzati possono essere più appropriati.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno come sfrutterai un forno a scatola.

- Se il tuo obiettivo principale è lo sviluppo di nuovi materiali: Un forno a scatola è uno strumento di laboratorio indispensabile per la sinterizzazione sperimentale e il trattamento termico grazie al suo controllo termico preciso, ripetibile e flessibile.

- Se il tuo obiettivo principale è la produzione di vetro curvo complesso: Il riscaldamento programmabile e l'eccellente uniformità della temperatura di un forno a scatola sono fondamentali per ottenere risultati coerenti di piegatura a caldo senza difetti ottici.

- Se il tuo obiettivo principale è la produzione di componenti elettronici specializzati: Un forno a scatola è essenziale per i profili termici multistadio richiesti per la sinterizzazione di ceramiche avanzate come gli MLCC, garantendo un'adeguata eliminazione del legante e una densificazione finale.

In definitiva, il forno a scatola è una tecnologia fondamentale, che consente le precise trasformazioni termiche necessarie per creare prodotti avanzati in ceramica e vetro.

Tabella Riassuntiva:

| Area di Applicazione | Processi Chiave | Vantaggi |

|---|---|---|

| Lavorazione della Ceramica | Sinterizzazione, Cottura (es. MLCC, ceramiche piezoelettriche) | Densifica le polveri, attiva le proprietà con un controllo preciso della temperatura |

| Produzione del Vetro | Piegatura a Caldo (es. vetro per smartphone), Fusione, Ricottura | Modella geometrie complesse, allevia le tensioni per una maggiore durabilità |

Migliora la tua lavorazione della ceramica e del vetro con i forni ad alta temperatura avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni su misura come forni a muffola, a tubo, rotativi, sottovuoto e con atmosfera, oltre a sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un adattamento preciso alle tue esigenze sperimentali uniche in sinterizzazione, piegatura a caldo e altro ancora. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la qualità del prodotto del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori