In pratica, gli intervalli di temperatura dei forni a muffola sono segmentati in base all'applicazione prevista e alla tecnologia interna. I modelli da laboratorio standard operano tipicamente fino a 1200°C (2192°F), che è sufficiente per processi comuni come la calcinazione (ashing). I modelli ad alta temperatura, progettati per la lavorazione di materiali avanzati, possono raggiungere in modo affidabile da 1600°C a 1800°C (2912°F a 3272°F).

L'intervallo di temperatura specifico di un forno a muffola non è solo una caratteristica, ma un riflesso diretto della sua tecnologia di riscaldamento sottostante e dello scopo previsto. Comprendere il proprio processo, che si tratti di essiccazione a bassa temperatura o di sinterizzazione ad alta temperatura, è il primo passo per selezionare l'attrezzatura corretta.

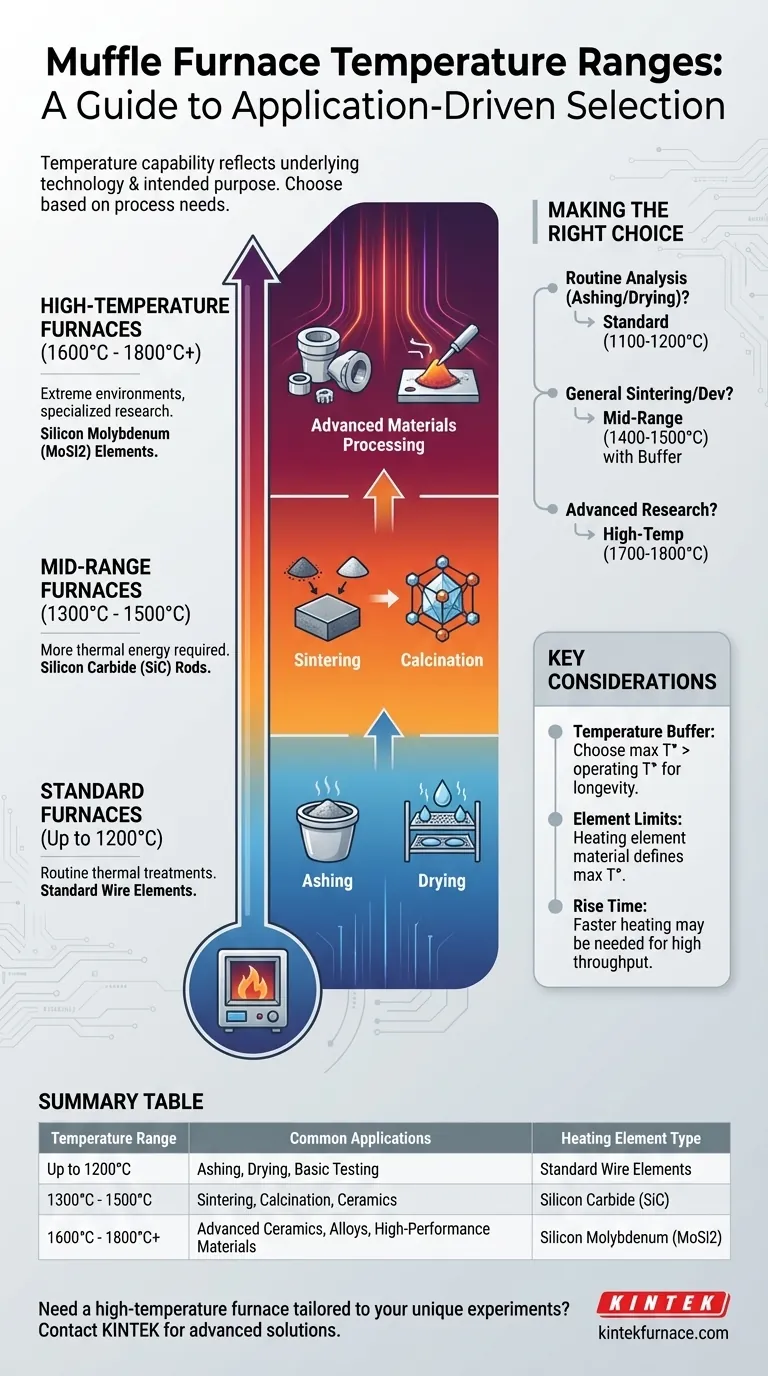

Comprendere i Livelli di Temperatura

I forni a muffola non sono un prodotto universale. Sono progettati in livelli distinti, con la capacità di temperatura di ciascun livello determinata dalla sua costruzione e, soprattutto, dal materiale utilizzato per gli elementi riscaldanti.

Forni Standard (fino a 1200°C)

Questi sono i forni a scatola più comuni presenti nei laboratori per uso generale. Il loro intervallo è ideale per trattamenti termici di routine che non richiedono calore estremo.

Le applicazioni comuni includono la calcinazione (ashing), l'essiccazione, il trattamento termico di alcuni metalli e i test di base sui materiali. Questi forni forniscono un eccellente controllo della temperatura e uniformità in un intervallo ampiamente applicabile.

Forni di Gamma Media (1300°C - 1500°C)

Questa categoria rappresenta un passo avanti in termini di prestazioni, utilizzando spesso elementi riscaldanti più robusti come le barre in carburo di silicio (SiC).

Questi forni sono cavalli di battaglia per processi come la calcinazione e la sinterizzazione di molti tipi di ceramica e metalli in polvere, che richiedono più energia termica di quanto i modelli standard possano fornire. I forni a tubo spesso operano in questo intervallo.

Forni ad Alta Temperatura (1600°C - 1800°C+)

Operare a queste temperature estreme richiede una tecnologia specializzata, più comunemente elementi riscaldanti in silicio molibdeno (MoSi2).

Questi forni sono riservati alla ricerca avanzata, allo sviluppo di ceramiche ad alte prestazioni e alla prova di materiali con punti di fusione eccezionalmente elevati. Spesso sono necessari forni sottovuoto e altri modelli specializzati per raggiungere queste temperature e condizioni di processo.

Come l'Applicazione Determina la Temperatura

Il processo che devi eseguire è il fattore più importante nel determinare la temperatura richiesta. Ogni processo termico ha un requisito energetico specifico per ottenere il cambiamento fisico o chimico desiderato.

Calcinazione (Ashing) ed Essiccazione

Questi sono processi a temperatura più bassa, spesso eseguiti ben al di sotto dei 1000°C. L'obiettivo è rimuovere l'umidità o il materiale organico senza alterare il materiale di base inorganico, rendendo un forno standard da 1200°C più che sufficiente.

Sinterizzazione e Calcinazione

Questi processi trasformano la struttura di un materiale riscaldandolo al di sotto del suo punto di fusione. La sinterizzazione fonde insieme le polveri e la calcinazione induce transizioni di fase. Entrambi richiedono una significativa energia, collocandoli tipicamente nell'intervallo da 1100°C a 1500°C.

Lavorazione di Materiali Avanzati

La creazione o la prova di ceramiche, leghe o compositi avanzati richiede le temperature più elevate. Questi materiali sono progettati per ambienti estremi e la loro lavorazione richiede un forno in grado di operare in modo affidabile da 1600°C a 1800°C o superiore.

Comprendere i Compromessi

Scegliere un forno comporta più del semplice abbinamento della sua temperatura massima al tuo processo. Comprendere i vincoli operativi è fondamentale per garantire accuratezza e lunga durata dell'attrezzatura.

L'Importanza di un Buffer di Temperatura

Una pratica consigliata fondamentale è scegliere un forno con una temperatura massima leggermente superiore alla temperatura operativa massima prevista.

Far funzionare costantemente un forno al suo limite massimo ridurrà significativamente la vita dei suoi elementi riscaldanti e dell'isolamento refrattario. Un buffer di 100°C a 200°C fornisce flessibilità operativa e promuove la longevità.

La Tecnologia degli Elementi Riscaldanti è il Limite

La temperatura massima è fondamentalmente limitata dal materiale degli elementi riscaldanti. Gli elementi a filo standard sono adatti fino a 1200°C, mentre sono necessari carburo di silicio e silicio molibdeno per temperature progressivamente più elevate. Questo è il motore principale delle differenze di costo e prestazioni.

Oltre la Temperatura: Tempo di Salita

Il tempo di salita (rise time), ovvero il tempo necessario al forno per raggiungere la temperatura target, è un'altra considerazione importante. I forni con elementi più potenti e ad alta temperatura si riscaldano spesso più velocemente, il che può essere fondamentale per ambienti ad alto rendimento.

Fare la Scelta Giusta per il Tuo Processo

Usa la tua applicazione principale come guida per selezionare il livello di forno appropriato.

- Se il tuo obiettivo principale è l'analisi di routine come la calcinazione o l'essiccazione: un forno a scatola standard con una temperatura massima di 1100°C a 1200°C è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la sinterizzazione o lo sviluppo di materiali per uso generale: un forno di gamma media capace di raggiungere 1400°C a 1500°C fornisce la capacità necessaria con un margine operativo sicuro.

- Se il tuo obiettivo principale è la ricerca avanzata su ceramiche o leghe ad alte prestazioni: devi investire in un forno ad alta temperatura classificato per 1700°C a 1800°C per soddisfare le esigenze del tuo processo.

Abbinando le capacità del forno al tuo specifico processo termico, ti assicuri risultati accurati e un ritorno sull'investimento a lungo termine.

Tabella Riassuntiva:

| Intervallo di Temperatura | Applicazioni Comuni | Tipo di Elemento Riscaldante |

|---|---|---|

| Fino a 1200°C | Calcinazione, Essiccazione, Test di Materiali di Base | Elementi a Filo Standard |

| 1300°C - 1500°C | Sinterizzazione, Calcinazione, Lavorazione Ceramica | Carburo di Silicio (SiC) |

| 1600°C - 1800°C+ | Ceramiche Avanzate, Leghe, Materiali ad Alte Prestazioni | Silicio Molibdeno (MoSi2) |

Hai bisogno di un forno ad alta temperatura su misura per i tuoi esperimenti unici? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come forni a Muffola, a Tubo, Rotativi, forni Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, garantiamo prestazioni precise per i tuoi specifici processi termici. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo