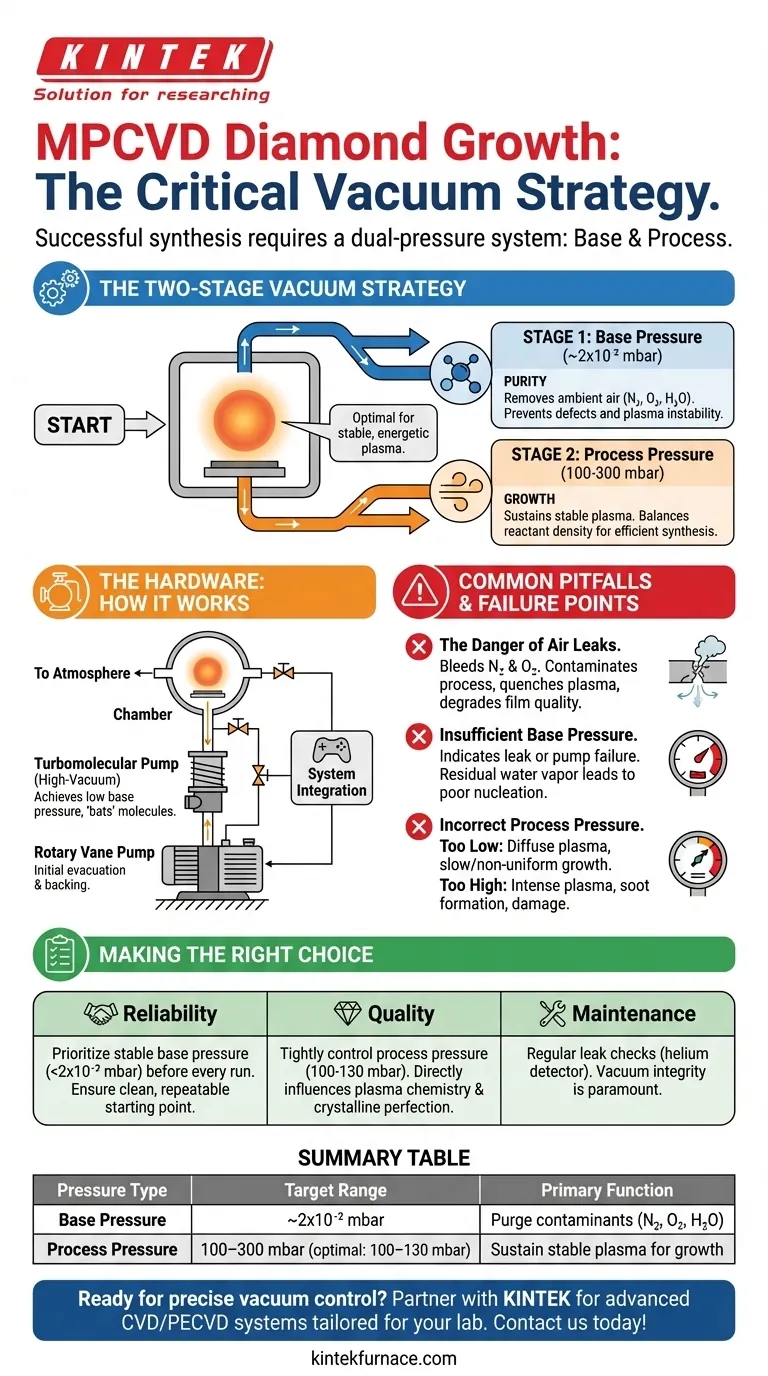

Per una crescita di successo del diamante MPCVD, il sistema di vuoto deve soddisfare due distinti requisiti di pressione. In primo luogo, è necessaria una pressione di base iniziale di circa 2x10⁻² mbar per purgare la camera dai contaminanti atmosferici. In secondo luogo, durante la crescita deve essere mantenuta una pressione di processo stabile tra 100 e 300 mbar (tipicamente 100-130 mbar) per sostenere il plasma.

La strategia a doppia pressione è il fulcro del controllo del vuoto MPCVD. La bassa pressione iniziale garantisce la purezza, mentre la successiva pressione più elevata crea la densità ottimale per la chimica del plasma, governando direttamente la qualità e la velocità di sintesi del diamante.

La strategia del vuoto a due stadi: pressione di base vs. pressione di processo

Il protocollo di vuoto di un sistema MPCVD non è un singolo obiettivo, ma un processo in due fasi. Ogni fase ha uno scopo distinto e critico per la creazione di un film di diamante di alta qualità.

Stabilire la linea di base: il ruolo della pressione di base (~2x10⁻² mbar)

Prima di introdurre qualsiasi gas di processo come idrogeno o metano, la camera deve essere evacuata a una bassa pressione di base.

L'obiettivo di questo pompaggio iniziale è la purezza. Rimuove con forza l'aria ambiente, principalmente azoto, ossigeno e vapore acqueo, dalla camera e dalle linee del gas.

La mancata rimozione di questi contaminanti può portare a una scarsa qualità del film, difetti nel reticolo cristallino e instabilità nel plasma una volta acceso.

Creare l'ambiente di crescita: il ruolo della pressione di processo (100-300 mbar)

Una volta che la camera è stata purgata, vengono introdotti i gas di processo e la pressione viene intenzionalmente aumentata e mantenuta stabile. Questa è la pressione di processo.

Questa pressione più elevata è necessaria per ottenere una densità sufficiente di molecole di gas per formare una palla di plasma stabile ed energetica attorno al substrato.

L'intervallo di pressione di 100-300 mbar rappresenta un equilibrio critico. È abbastanza alto da generare la concentrazione richiesta di specie reattive per una crescita efficiente, ma abbastanza basso da prevenire effetti indesiderati come l'instabilità del plasma o la formazione di fuliggine.

L'hardware: come si ottiene il vuoto

Il raggiungimento di questo requisito di doppia pressione necessita di un sofisticato sistema di pompaggio, che tipicamente coinvolge due tipi di pompe che lavorano in serie.

La pompa di pre-vuoto: una pompa a palette rotative a due stadi

Il cavallo di battaglia del sistema è una pompa a palette rotative, spesso chiamata pompa di "pre-vuoto" o "di supporto".

Il suo compito è quello di svolgere il lavoro pesante iniziale, evacuando la camera dalla pressione atmosferica fino all'intervallo di vuoto grossolano. Continua quindi a funzionare per "supportare" la pompa per alto vuoto.

La pompa per alto vuoto: una pompa turbomolecolare

Per raggiungere l'obiettivo di bassa pressione di base (2x10⁻² mbar), è necessaria una pompa turbomolecolare ("pompa turbo").

Questa pompa utilizza pale che ruotano rapidamente (ad esempio, 69.000 giri/min) per "spingere" le singole molecole di gas dalla camera verso l'ingresso della pompa di supporto. Può raggiungere rapporti di compressione molto elevati per gas come l'azoto, depurando efficacemente la camera dai contaminanti residui.

Integrazione e controllo del sistema

L'intero sistema è collegato con hardware di vuoto specifico (come le porte KF40) e gestito da un controller dedicato. Ciò garantisce che le pompe lavorino in concerto e consente una precisa regolazione della pressione mentre i gas di processo fluiscono nella camera.

Errori comuni e punti di fallimento

Il sistema di vuoto è fondamentale per il processo e il suo fallimento è una causa primaria di scarsi risultati di crescita. Controlli regolari sono essenziali per prevenire problemi comuni.

Il pericolo delle perdite d'aria

Anche una minuscola perdita in una guarnizione o in un raccordo può far entrare costantemente azoto e ossigeno nella camera durante la crescita. Ciò contamina il processo, spegne il plasma e introduce difetti nel film di diamante, degradandone gravemente la qualità.

Pressione di base insufficiente

Se il sistema non riesce a raggiungere la pressione di base target, ciò indica una perdita o una pompa difettosa. La conseguenza è che contaminanti come il vapore acqueo rimangono nella camera, portando a una scarsa nucleazione e a una crescita inconsistente.

Pressione di processo errata

Deviare dalla finestra di pressione di processo ottimale ha conseguenze immediate.

- Troppo bassa: il plasma potrebbe diventare diffuso e instabile, portando a una velocità di crescita molto lenta o non uniforme.

- Troppo alta: il plasma potrebbe restringersi o diventare troppo intenso, aumentando il rischio di nucleazione in fase gassosa (fuliggine) e potenzialmente danneggiando il substrato o il film di diamante.

Fare la scelta giusta per il tuo obiettivo

I parametri del vuoto non sono arbitrari; sono direttamente legati al risultato desiderato del tuo processo di sintesi.

- Se il tuo obiettivo principale è l'affidabilità del processo: Dai priorità al raggiungimento di una pressione di base stabile ben al di sotto di 2x10⁻² mbar prima di ogni ciclo. Ciò garantisce un punto di partenza pulito e ripetibile.

- Se il tuo obiettivo principale è ottimizzare la qualità del diamante: Controlla rigorosamente la pressione di processo all'interno dell'intervallo 100-130 mbar, poiché ciò influenza direttamente la chimica del plasma e la perfezione cristallina.

- Se il tuo obiettivo principale è la manutenzione del sistema: Implementa un programma per controlli regolari delle perdite utilizzando un rilevatore di perdite di elio o un analizzatore di gas residui. L'integrità del vuoto è fondamentale.

In definitiva, un controllo del vuoto preciso e affidabile è la base non negoziabile su cui si fonda tutta la sintesi di diamante MPCVD di alta qualità.

Tabella riassuntiva:

| Tipo di pressione | Intervallo target | Funzione primaria |

|---|---|---|

| Pressione di base | ~2x10⁻² mbar | Purga i contaminanti (N₂, O₂, H₂O) per la purezza |

| Pressione di processo | 100–300 mbar (ottimale: 100–130 mbar) | Mantiene un plasma stabile per una crescita efficiente del diamante |

Pronto a costruire un processo MPCVD affidabile con un controllo preciso del vuoto? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per il tuo laboratorio. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è supportata da profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche. Assicura una crescita impeccabile del diamante con un sistema progettato per stabilità e purezza. Contattaci oggi per discutere le tue esigenze MPCVD!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Scopri la crescita di diamanti ad alta purezza per l'ottica

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Perché tenere registri di manutenzione accurati è importante per le apparecchiature MPCVD? Garantire Affidabilità e Qualità nella Crescita dei Cristalli