Nell'ingegneria chimica, un forno elettrico a scatola è uno strumento fondamentale per condurre esperimenti ad alta temperatura e la lavorazione di materiali su piccola scala. I suoi usi principali ruotano attorno alla creazione di un ambiente termico controllato con precisione per attività come lo studio di reazioni chimiche, l'esecuzione di pirolisi e la sintesi di nuovi materiali tramite trattamento termico.

Il vero valore di un forno a scatola in un laboratorio di ingegneria chimica non è solo la sua capacità di raggiungere alte temperature, ma la sua capacità di fornire un ambiente termico stabile, uniforme e contenuto. Questa precisione è la chiave per la ricerca riproducibile e per lo sviluppo di processi termici controllati.

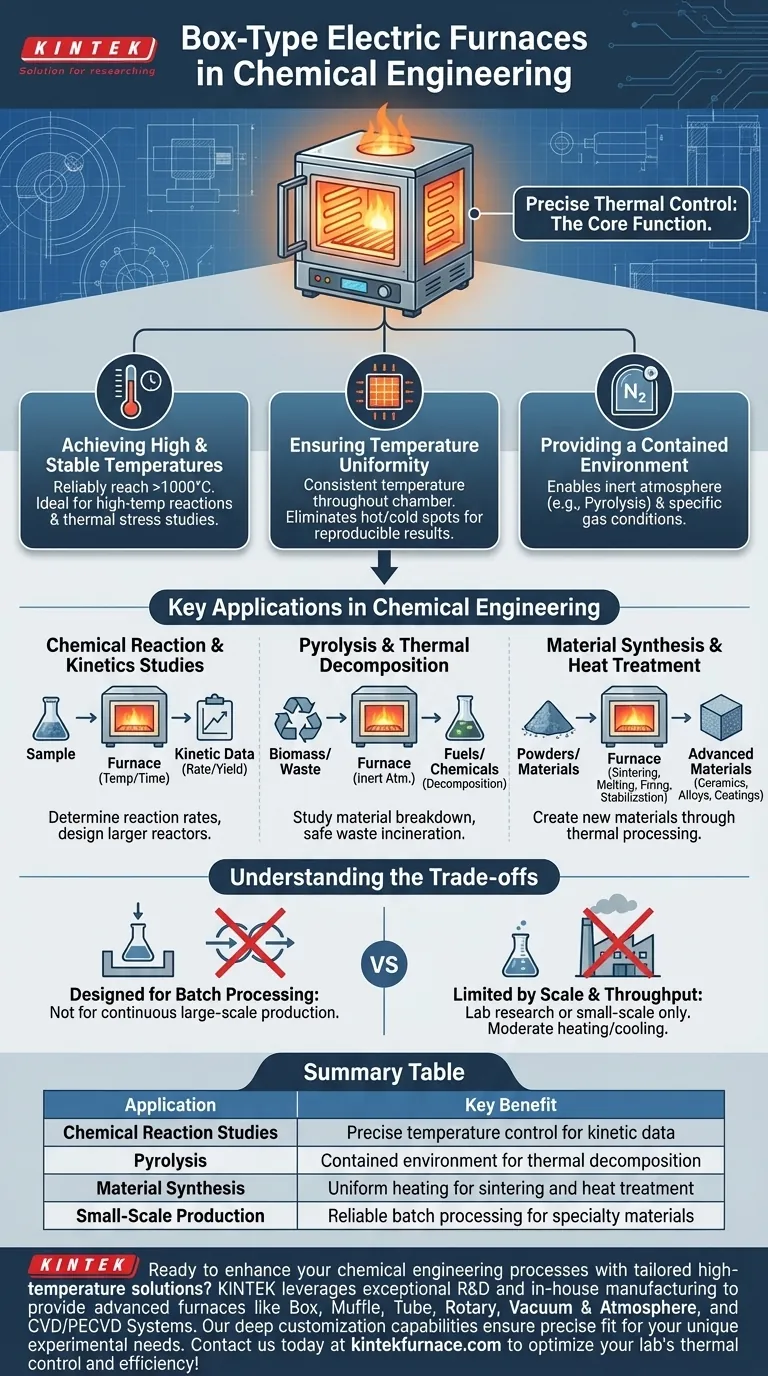

La Funzione Principale: Abilitare un Controllo Termico Preciso

Un forno a scatola, nel suo cuore, è uno strumento di controllo. Per un ingegnere chimico, controllare le condizioni di reazione è fondamentale, e la temperatura è una delle variabili più critiche.

Raggiungere Temperature Elevate e Stabili

I forni a scatola sono progettati per raggiungere e mantenere in modo affidabile temperature elevate, spesso ben al di sopra dei 1000°C. Questa capacità è essenziale per guidare reazioni non realizzabili a temperatura ambiente o per studiare le proprietà dei materiali sotto stress termico estremo.

Garantire l'Uniformità della Temperatura

Una caratteristica chiave di un forno di qualità è l'uniformità della temperatura. Gli elementi riscaldanti sono distribuiti per garantire che l'intero volume della camera sia alla stessa temperatura, eliminando punti caldi o freddi. Ciò è fondamentale per garantire che una reazione proceda alla stessa velocità in tutto il campione, portando a una qualità del prodotto costante e a dati sperimentali accurati.

Fornire un Ambiente Contenuto

Il design chiuso "a scatola" consente un'atmosfera confinata. Questo lo rende ideale per la pirolisi, che è la decomposizione termica dei materiali in atmosfera inerte (assenza di ossigeno). Permette anche di eseguire reazioni in condizioni gassose specifiche che potrebbero essere richieste per una particolare sintesi chimica.

Applicazioni Chiave nell'Ingegneria Chimica

Sebbene la funzione del forno sia semplice—riscaldare oggetti—le sue applicazioni sono diverse e critiche per lo sviluppo dei processi e la scienza dei materiali.

Studi su Reazioni Chimiche e Cinetica

Gli ingegneri utilizzano questi forni per determinare come la temperatura influisce sulla velocità di reazione e sulle rese dei prodotti. Mantenendo una reazione a una temperatura specifica per una durata stabilita, possono raccogliere i dati cinetici necessari per progettare reattori chimici su scala più ampia.

Pirolisi e Decomposizione Termica

La pirolisi è una pietra angolare di molti processi moderni. In laboratorio, un forno a scatola è lo strumento perfetto per studiare la pirolisi di biomassa, materie plastiche o rifiuti per produrre combustibili e prodotti chimici preziosi. Come notato nelle applicazioni ambientali, ciò si estende all'incenerimento ad alta temperatura dei rifiuti medici per uno smaltimento sicuro.

Sintesi di Materiali e Trattamento Termico

Molti materiali avanzati nell'ingegneria chimica sono creati attraverso la lavorazione termica. Questo include:

- Sinterizzazione: Cottura di materiali in polvere (come ceramiche) ad alte temperature per formare un oggetto solido e denso.

- Fusione: Creazione di piccoli lotti di leghe o vetri per test.

- Cottura (Firing): Sviluppo di rivestimenti o indurimento di materiali su un substrato.

- Stabilizzazione: Utilizzo di calore elevato per immobilizzare componenti pericolosi, come la fissazione di metalli pesanti nelle ceneri volanti trasformandoli in un vetro stabile.

Comprendere i Compromessi

Sebbene incredibilmente utili, i forni a scatola non sono una soluzione universale. Comprendere i loro limiti è cruciale per un'applicazione corretta.

Progettati per la Lavorazione a Lotti (Batch Processing)

Un forno a scatola è intrinsecamente uno strumento di lavorazione a lotti (batch processing). Si carica un campione, si esegue il ciclo termico e poi si rimuove il campione. Non è adatto per le operazioni a flusso continuo tipiche della produzione chimica su larga scala.

Limitati dalla Scala e dalla Produttività

Questi forni sono progettati per la ricerca di laboratorio o la produzione su scala molto piccola. Il loro volume è limitato, il che li rende impraticabili per la produzione di grandi quantità di materiale.

Tassi di Riscaldamento e Raffreddamento

I forni a scatola standard hanno spesso tassi di riscaldamento e raffreddamento moderati. Sebbene sufficienti per la maggior parte delle applicazioni, potrebbero non essere adatti per esperimenti che richiedono un raffreddamento o una ricottura termica estremamente rapidi, che richiederebbero attrezzature più specializzate.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'attrezzatura termica corretta dipende interamente dal tuo obiettivo. Un forno a scatola è uno strumento potente quando le sue capacità sono allineate con le tue esigenze sperimentali o produttive.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Dai priorità a un forno con eccellente uniformità della temperatura e un controllore programmabile per progettare cicli termici complessi per studi cinetici e sintesi di materiali.

- Se il tuo obiettivo principale è la produzione di specialità su piccola scala: Cerca un forno robusto e affidabile con un'interfaccia semplice e facile da usare in grado di ripetere costantemente una specifica ricetta termica.

- Se il tuo obiettivo principale è un processo specifico come la pirolisi: Assicurati che il forno sia omologato per la temperatura richiesta e sia in grado di essere sigillato per mantenere un'atmosfera inerte.

In definitiva, il forno a scatola è uno strumento essenziale che consente agli ingegneri di padroneggiare gli effetti del calore sui sistemi chimici.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Studi su Reazioni Chimiche | Controllo preciso della temperatura per dati cinetici |

| Pirolisi | Ambiente contenuto per la decomposizione termica |

| Sintesi di Materiali | Riscaldamento uniforme per sinterizzazione e trattamento termico |

| Produzione su Piccola Scala | Elaborazione a lotti affidabile per materiali speciali |

Pronto a migliorare i tuoi processi di ingegneria chimica con soluzioni su misura ad alta temperatura? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire forni avanzati come Box, Muffle, Tube, Rotary, Vacuum & Atmosphere e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono una corrispondenza precisa per le tue esigenze sperimentali uniche, sia per la ricerca, la pirolisi o la sintesi di materiali. Contattaci oggi per discutere come possiamo ottimizzare il controllo termico e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è l'uso del forno a muffola elettrico? Una guida alla lavorazione ad alta temperatura senza contaminazione

- In che modo i moderni forni a muffola raggiungono un controllo preciso della temperatura? Scopri la tecnologia dietro il calore perfetto

- Quali sono i requisiti ambientali per la nanocristallizzazione in forno a muffola delle leghe a base di Fe?

- Quali fattori influenzano la scelta di un forno a muffola? Considerazioni chiave per prestazioni ottimali in laboratorio

- Qual è la funzione di un forno a convezione forzata durante la preparazione della polvere di TiH2 da TiO2? Garantire la purezza ora

- Qual è la funzione di un forno a resistenza ad alta precisione nel processo di fusione della lega Al-Mg-Si? Raggiunge una stabilità di 750°C

- Quale intervallo di temperatura può raggiungere tipicamente un forno a muffola elettrico? Esplorare intervalli chiave e usi

- Qual era lo scopo iniziale di un forno a muffola e come si è evoluto? Scopri il suo viaggio da scudo contro la contaminazione a strumento di precisione