La pulizia corretta di una fornace a tubo di quarzo è una procedura di manutenzione critica che dipende dall'uso di materiali e metodi appropriati. L'approccio standard prevede l'uso di un panno morbido e privo di lanugine con un solvente delicato, ma la tecnica specifica deve essere scelta con cura per evitare di danneggiare il tubo o contaminare futuri esperimenti. Consultare sempre le istruzioni del produttore della fornace come guida principale.

Il principio fondamentale della pulizia di un tubo di quarzo è rimuovere i contaminanti senza compromettere l'integrità strutturale del tubo. Ciò significa evitare shock termici, abrasioni fisiche e prodotti chimici aggressivi che potrebbero intaccare la superficie, poiché qualsiasi danno può portare a un fallimento catastrofico a temperature elevate.

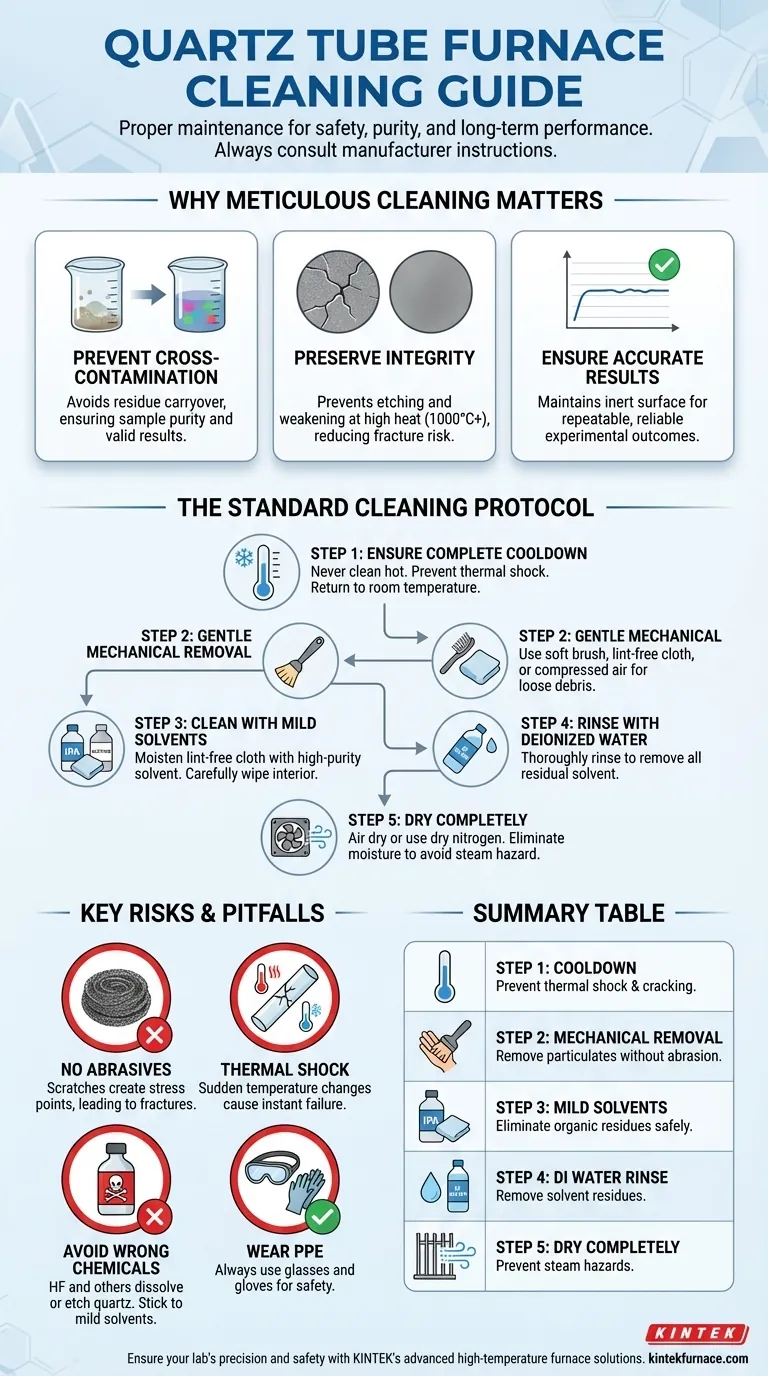

Perché una pulizia meticolosa è irrinunciabile

Un tubo di quarzo è più di un semplice contenitore; è un recipiente di reazione ad alta purezza. La mancata manutenzione della sua pulizia ha conseguenze dirette sia per la sicurezza che per i risultati sperimentali.

Prevenzione della contaminazione incrociata

I residui lasciati da un processo precedente possono vaporizzare o reagire durante il ciclo di riscaldamento successivo. Questo introduce variabili indesiderate, compromettendo la purezza del campione e la validità dei risultati.

Preservare l'integrità del tubo di quarzo

A temperature superiori a 1000°C, anche piccole quantità di alcuni contaminanti possono agire come un flussante, intaccando chimicamente o indebolendo il quarzo. Questo crea punti di stress che possono causare la rottura o il cedimento del tubo sotto stress termico o meccanico.

Garantire risultati accurati e ripetibili

L'inerzia chimica del quarzo è una delle sue caratteristiche principali. Una superficie pulita garantisce che il vostro processo—sia esso ricottura, sinterizzazione o una reazione chimica—interagisca solo con i materiali previsti, portando a risultati affidabili e ripetibili.

Il protocollo di pulizia standard

Seguire questa procedura generale, dando sempre la priorità alle istruzioni specifiche fornite dal produttore dell'attrezzatura.

Fase 1: Assicurare il completo raffreddamento

Non tentare mai di pulire un tubo di quarzo caldo o tiepido. Il rapido cambiamento di temperatura da un solvente o da un panno indurrebbe uno shock termico, causando la rottura istantanea del tubo. Lasciare che la fornace e il tubo tornino completamente a temperatura ambiente.

Fase 2: Rimozione meccanica delicata

Per le particelle sfuse o la fuliggine, iniziare con il metodo meno aggressivo. Utilizzare una spazzola morbida a manico lungo o un panno privo di lanugine per strofinare o spingere delicatamente i detriti sfusi. L'aria compressa o l'azoto possono essere efficaci.

Fase 3: Pulizia con solventi delicati

Per residui organici, oli o impronte digitali, inumidire un panno privo di lanugine con un solvente di alta purezza come alcool isopropilico (IPA) o acetone. Pulire accuratamente l'interno del tubo. Non versare mai solvente direttamente nel tubo a meno che non faccia parte di una procedura specifica e documentata.

Fase 4: Risciacquare con acqua deionizzata

Dopo aver usato un solvente, è fondamentale risciacquare accuratamente il tubo con acqua deionizzata (DI). Questo rimuove qualsiasi residuo di solvente che potrebbe altrimenti interferire con il processo successivo.

Fase 5: Asciugare completamente

Il tubo deve essere assolutamente asciutto prima di essere riscaldato di nuovo. Qualsiasi umidità intrappolata può trasformarsi in vapore ad alta pressione, creando un significativo pericolo per la sicurezza. Lasciarlo asciugare all'aria in un ambiente pulito o usare un flusso delicato di azoto secco.

Comprendere i rischi e le insidie chiave

Gli errori durante la pulizia sono una causa primaria di guasto del tubo di quarzo. Essere consapevoli dei rischi è essenziale per prolungare la vita della vostra attrezzatura.

Il pericolo degli abrasivi

Non usare mai materiali abrasivi come lana d'acciaio, spugnette abrasive o polveri abrasive. I graffi sulla superficie del quarzo agiscono come punti di concentrazione dello stress, aumentando drasticamente la probabilità di frattura durante il riscaldamento o il raffreddamento.

Il rischio di shock termico

Questa è la causa più comune di guasto immediato del tubo. Qualsiasi cambiamento improvviso e localizzato della temperatura sulla superficie del quarzo può e causerà la rottura. Maneggiare sempre il tubo con cura e assicurare cambiamenti di temperatura uniformi.

Scegliere i prodotti chimici sbagliati

Sebbene il quarzo sia altamente inerte, è suscettibile all'attacco di alcune sostanze chimiche, specialmente a temperature elevate. L'acido fluoridrico e l'acido fosforico caldo lo dissolveranno rapidamente, e gli alcali forti possono causare incisione. Attenersi a solventi delicati approvati.

Ignorare i dispositivi di protezione individuale (DPI)

Indossare sempre occhiali di sicurezza e guanti appropriati. I solventi possono essere infiammabili e dannosi, e anche un tubo raffreddato potrebbe avere bordi affilati se è stato precedentemente danneggiato.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di pulizia dovrebbe essere adattata alla natura della contaminazione e alle tue esigenze operative.

- Se il tuo obiettivo principale è la pulizia di routine di residui organici leggeri: È sufficiente una semplice pulizia con alcool isopropilico su un panno privo di lanugine, seguita da un risciacquo con acqua DI e un'asciugatura accurata.

- Se il tuo obiettivo principale è rimuovere polvere o particelle sfuse: Inizia con una spazzola morbida o un delicato flusso di azoto o aria compressa secca prima di passare ai solventi.

- Se stai trattando pellicole inorganiche o metalliche ostinate: Devi consultare la documentazione del produttore per procedure di pulizia avanzate, che potrebbero coinvolgere acidi diluiti e richiedere estrema cautela ed esperienza.

Una corretta manutenzione è la base per un funzionamento sicuro ed efficace di qualsiasi fornace ad alta temperatura.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1 | Assicurare il completo raffreddamento | Prevenire shock termici e rotture |

| 2 | Rimozione meccanica delicata | Rimuovere le particelle sfuse senza abrasione |

| 3 | Pulire con solventi delicati | Eliminare in sicurezza residui organici e oli |

| 4 | Risciacquare con acqua deionizzata | Rimuovere i residui di solvente per evitare contaminazioni |

| 5 | Asciugare completamente | Prevenire rischi di vapore e garantire la sicurezza |

Garantisci la precisione e la sicurezza del tuo laboratorio con le avanzate soluzioni di fornaci ad alta temperatura di KINTEK. Sfruttando un eccezionale lavoro di ricerca e sviluppo e la produzione interna, offriamo fornaci a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti con una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per una guida esperta e attrezzature affidabili che migliorano i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza