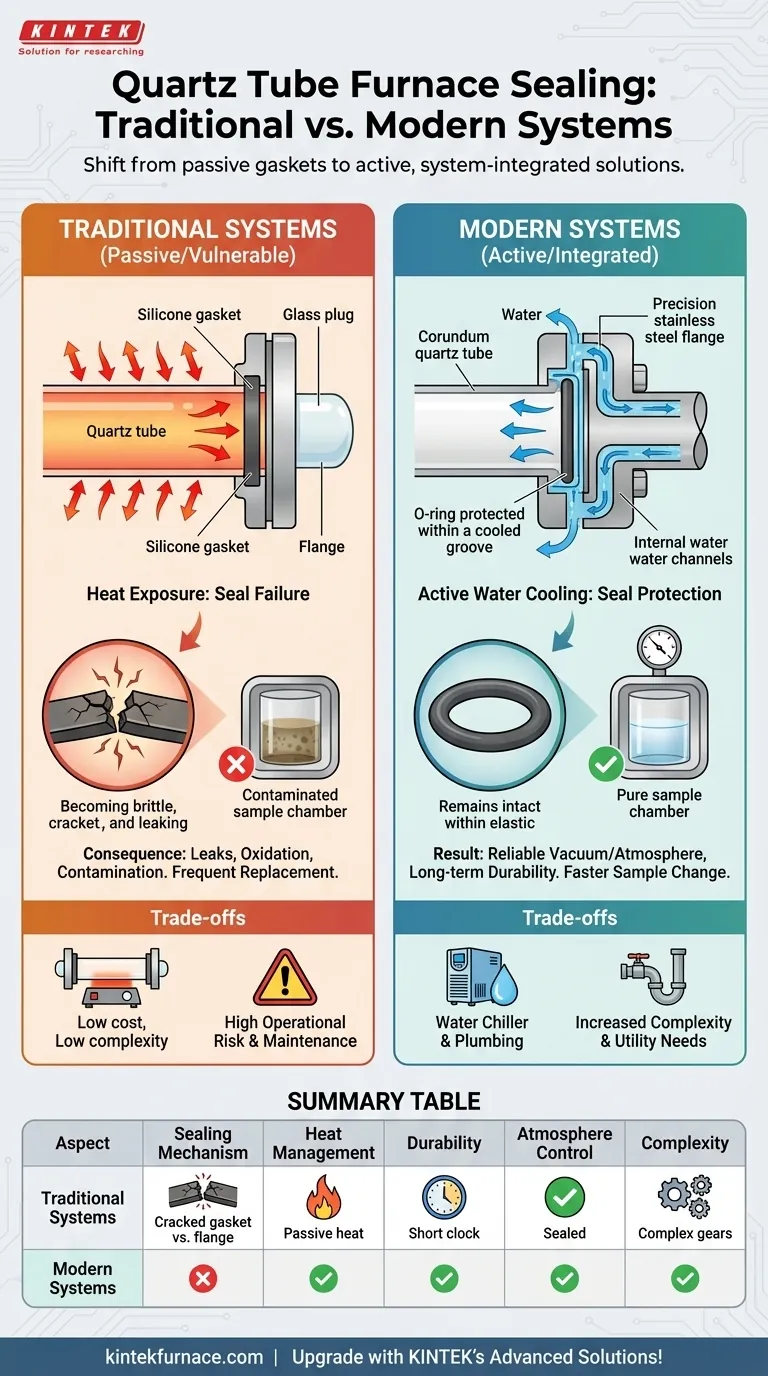

La differenza fondamentale nella tenuta dei forni a tubo di quarzo risiede nel passaggio da guarnizioni passive vulnerabili al calore a soluzioni attive integrate nel sistema. I forni tradizionali si basano su semplici guarnizioni in silicone che si degradano nel tempo, mentre i design moderni utilizzano flange in acciaio inossidabile attivamente raffreddate ad acqua. Questo approccio protegge l'elemento di tenuta dal calore, garantendo un vuoto o un'atmosfera controllata affidabile e a lungo termine.

Il problema principale non è la guarnizione stessa, ma come il sistema del forno gestisce il calore nel punto di tenuta. I sistemi tradizionali permettono al calore di distruggere la guarnizione, mentre i sistemi moderni rimuovono attivamente quel calore per preservare l'integrità atmosferica.

Il problema centrale della tenuta tradizionale

I design dei forni più vecchi spesso trattavano la guarnizione come un componente semplice e sostituibile. Questo approccio creava un punto di guasto persistente che poteva compromettere processi sensibili.

Il guasto inevitabile delle guarnizioni in silicone

Nelle configurazioni tradizionali, una guarnizione in silicone viene compressa tra il tubo di quarzo e un tappo. Sebbene semplice, questo pone il silicone pericolosamente vicino alla zona calda.

Anche con una certa distanza, il calore conduce e si irradia inevitabilmente verso la guarnizione. Questa esposizione termica provoca l'indurimento, l'infragilimento e la fessurazione del silicone, con conseguente perdita di pressione di tenuta.

La conseguenza: un'atmosfera compromessa

Una tenuta difettosa significa che l'atmosfera controllata all'interno del tubo non è più isolata. Ciò può portare a perdite di ossigeno che causano ossidazione indesiderata, o contaminazione dall'aria ambiente, rendendo esperimenti e cicli di produzione inutili. Questo rischio costante richiede manutenzione frequente e sostituzione delle guarnizioni.

L'approccio moderno: un sistema di tenuta integrato

I moderni forni a tubo di quarzo affrontano questo problema non con una guarnizione migliore, ma con un design del sistema complessivo più intelligente che protegge interamente la guarnizione dal calore.

Raffreddamento attivo ad acqua

La caratteristica distintiva è un gruppo flangia raffreddato ad acqua. Un canale dedicato all'interno della flangia in acciaio inossidabile fa circolare l'acqua, mantenuta tipicamente intorno ai 20°C.

Questo raffreddamento attivo funge da barriera termica, allontanando continuamente il calore dall'area di tenuta. La guarnizione o l'O-ring, ora protetti all'interno della flangia fresca, non sono mai esposti a temperature dannose, consentendo loro di mantenere l'elasticità e la capacità di tenuta indefinitamente.

Design robusto della flangia e del tubo

Questo sistema si allontana dai semplici tappi di vetro. Utilizza invece componenti robusti come tubi di quarzo corindone abbinati a flange per tubi in acciaio inossidabile lavorate con precisione.

Questa costruzione offre una durata superiore e una superficie di tenuta più affidabile rispetto ai vecchi design con tubo di vetro di quarzo e pistone. Rende anche il processo di cambio dei campioni significativamente più rapido e sicuro.

Efficienza termica migliorata

Come vantaggio aggiuntivo, i design moderni spesso presentano un doppio isolamento sulla parete esterna del forno. Questo agisce di concerto con il sistema sigillato per ridurre al minimo la perdita di calore, migliorando l'efficienza energetica e l'uniformità della temperatura durante il processo di sinterizzazione o ricottura.

Comprendere i compromessi

Sebbene l'approccio moderno sia superiore per l'integrità atmosferica, è importante riconoscere le complessità associate.

Maggiore complessità del sistema

Un sistema di raffreddamento attivo ad acqua introduce più componenti. Richiede un refrigeratore d'acqua o una fornitura costante di acqua di rete, insieme a tubazioni e monitoraggio della portata. Ciò aumenta il costo iniziale di installazione e introduce nuove considerazioni di manutenzione rispetto a una semplice guarnizione passiva.

Requisiti di utilità

La necessità di un circolatore d'acqua significa che il forno ha requisiti di utilità aggiuntivi oltre alla semplice alimentazione. Ciò deve essere considerato nella pianificazione dello spazio di laboratorio e nei costi operativi. Dimenticare di attivare il flusso d'acqua può portare a un rapido cedimento della guarnizione, sebbene la maggior parte dei sistemi disponga di interblocchi di sicurezza per prevenirlo.

Fare la scelta giusta per il tuo processo

Il meccanismo di tenuta ideale dipende interamente dalla sensibilità del tuo lavoro e dalle tue priorità operative.

- Se la tua priorità principale sono processi ad alta purezza o sensibili all'ossigeno: Il sistema a flangia raffreddata ad acqua è essenziale per ottenere risultati affidabili e ripetibili.

- Se la tua priorità principale è l'alto rendimento e la facilità d'uso: Il robusto design della flangia consente una sostituzione del campione più rapida e sicura, migliorando significativamente l'efficienza del flusso di lavoro.

- Se la tua priorità principale è minimizzare il costo iniziale per applicazioni non sensibili: Un sistema tradizionale potrebbe essere sufficiente, ma devi accettare il rischio continuo e l'onere di manutenzione del degrado della guarnizione.

In definitiva, investire in un forno con un sistema di tenuta avanzato è un investimento nella consistenza e nel successo dei tuoi risultati.

Tabella riassuntiva:

| Aspetto | Sistemi tradizionali | Sistemi moderni |

|---|---|---|

| Meccanismo di tenuta | Guarnizioni in silicone soggette a degrado da calore | Flange in acciaio inossidabile raffreddate ad acqua con raffreddamento attivo |

| Gestione del calore | Passiva, consente l'esposizione della guarnizione al calore | Raffreddamento attivo per proteggere le guarnizioni dal calore |

| Durata | Breve durata, sostituzioni frequenti | Affidabilità a lungo termine, minima manutenzione |

| Controllo dell'atmosfera | Alto rischio di perdite e contaminazione | Vuoto o atmosfera controllata costante |

| Complessità | Configurazione semplice, basso costo iniziale | Maggiore complessità, richiede utenze idriche |

Aggiorna il tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Assicurati risultati precisi e affidabili con le nostre tecnologie di tenuta innovative: contattaci oggi per discutere come possiamo migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza