Nella sua essenza, il processo di lavoro di un forno a tubo di quarzo comporta il posizionamento di un campione all'interno di un tubo sigillato, il controllo preciso della temperatura e dell'ambiente atmosferico, e quindi il suo raffreddamento in condizioni controllate. Questo metodo è fondamentale per creare e trattare materiali avanzati dove la purezza e l'integrità strutturale sono fondamentali.

Un forno a tubo di quarzo è più di un semplice forno; è un ambiente autonomo e altamente controllato. La sua funzione principale è quella di isolare un campione da reazioni atmosferiche indesiderate mentre lo si sottopone a un ciclo termico preciso e uniforme.

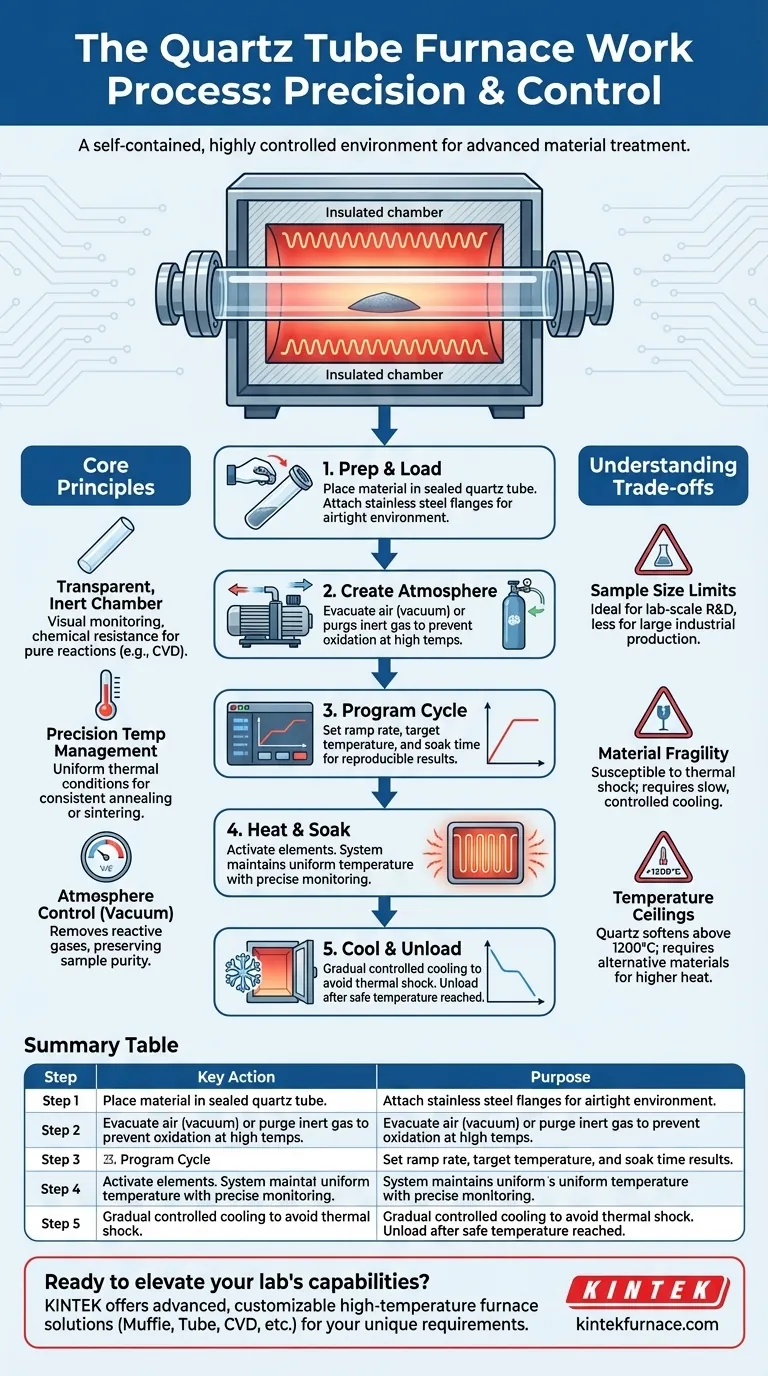

Decostruire il Flusso di Lavoro: Una Guida Passo Passo

Il funzionamento di un forno a tubo di quarzo segue un processo deliberato e multi-stadio progettato per la precisione e la ripetibilità. Ogni fase svolge una funzione critica per ottenere le proprietà desiderate del materiale.

Passo 1: Preparazione e Caricamento del Campione

Prima che inizi il riscaldamento, il materiale o il campione viene accuratamente posizionato all'interno del tubo di quarzo. Il tubo stesso funge da camera di reazione. Per i processi che richiedono un vuoto o un gas specifico, flange di tenuta in acciaio inossidabile vengono fissate a entrambe le estremità del tubo per garantire un ambiente a tenuta stagna.

Passo 2: Creazione dell'Atmosfera Controllata

Una volta sigillato, l'ambiente all'interno del tubo viene modificato. Una pompa per il vuoto può essere utilizzata per evacuare l'aria, impedendo al campione di ossidarsi o di reagire con i gas atmosferici ad alte temperature. In alternativa, gas inerti o reattivi specifici possono essere immessi nel tubo.

Passo 3: Programmazione del Ciclo Termico

Utilizzando il sistema di controllo del forno, l'operatore imposta la temperatura target, la velocità di aumento della temperatura (il tasso di rampa) e la durata per cui il forno manterrà la sua temperatura massima (il tempo di mantenimento). Questa programmabilità è fondamentale per risultati riproducibili.

Passo 4: Fase di Riscaldamento e Mantenimento

Gli elementi riscaldanti che circondano il tubo di quarzo vengono attivati. Il sistema di controllo monitora continuamente la temperatura e regola la potenza per seguire con precisione il profilo programmato. Caratteristiche come l'isolamento a doppia parete riducono al minimo la perdita di calore, garantendo efficienza energetica e stabilità della temperatura.

Passo 5: Raffreddamento Controllato e Scarico

Dopo che la fase di mantenimento è completata, gli elementi riscaldanti vengono spenti. Il forno viene lasciato raffreddare gradualmente fino a temperatura ambiente. Questo raffreddamento controllato è cruciale per prevenire lo shock termico, che potrebbe incrinare il tubo di quarzo o danneggiare il campione. Solo dopo che si è raffreddato è sicuro sfiatare il sistema e rimuovere il materiale lavorato.

I Principi Fondamentali del Funzionamento

Capire perché un forno a tubo di quarzo funziona nel modo in cui funziona è la chiave per utilizzarlo efficacemente. Il suo design si basa su alcuni principi fondamentali che consentono la lavorazione di materiali ad alte prestazioni.

Il Tubo di Quarzo: Una Camera Trasparente e Inerte

Il quarzo è utilizzato perché è chimicamente inerte, il che significa che non reagirà con la maggior parte delle sostanze anche a temperature estreme. La sua trasparenza è un vantaggio unico, che consente ai ricercatori di monitorare visivamente il processo in tempo reale, il che è inestimabile per applicazioni come la Deposizione Chimica da Vapore (CVD).

Gestione della Temperatura di Precisione

La capacità del forno di raggiungere e mantenere una temperatura uniforme è fondamentale. Un sistema di controllo sofisticato misura continuamente il calore all'interno della camera e apporta micro-regolazioni, assicurando che l'intero campione sperimenti esattamente le stesse condizioni termiche per processi come la ricottura o la sinterizzazione.

Controllo dell'Atmosfera: Il Vantaggio del Vuoto

L'operatività in un ambiente di vuoto o in un gas specifico è una caratteristica principale. La rimozione di ossigeno e altri gas reattivi dall'aria previene cambiamenti chimici indesiderati nel campione, preservandone la purezza e le proprietà previste.

Comprendere i Compromessi

Sebbene potente, un forno a tubo di quarzo è uno strumento specializzato con limitazioni intrinseche che è necessario considerare.

Limitazione: Dimensioni del Campione e Produttività

Il diametro del tubo di quarzo limita naturalmente le dimensioni e il volume del campione che può essere lavorato contemporaneamente. Ciò lo rende ideale per la ricerca e lo sviluppo su scala di laboratorio ma meno adatto per la produzione industriale su larga scala.

Limitazione: Fragilità del Materiale

Il quarzo è una forma di vetro ed è intrinsecamente fragile. È suscettibile a crepe dovute a impatti meccanici o rapidi cambiamenti di temperatura (shock termico). Ciò richiede una manipolazione attenta e l'adesione a cicli di raffreddamento lenti e controllati.

Limitazione: Limiti di Temperatura

Sebbene in grado di superare i 1000°C, il quarzo inizia ad ammorbidirsi a temperature molto elevate (tipicamente sopra i 1200°C). Per applicazioni che richiedono un calore ancora maggiore, devono essere utilizzati tubi ceramici alternativi, come allumina o corindone.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Seleziona il tuo obiettivo operativo in base allo scopo principale del tuo esperimento.

- Se il tuo obiettivo principale è la sintesi di materiali (es. CVD): Dai priorità alla creazione di un'atmosfera pura e controllata sigillando correttamente il tubo e utilizzando un vuoto o un gas ad alta purezza.

- Se il tuo obiettivo principale è il trattamento termico (es. ricottura): Sfrutta il controllore programmabile per progettare un ciclo termico preciso con velocità di rampa e raffreddamento controllate per una struttura ottimale del materiale.

- Se il tuo obiettivo principale è la ricerca esplorativa: Approfitta del tubo di quarzo trasparente per osservare visivamente le reazioni, i cambiamenti di fase o il comportamento di fusione in tempo reale.

Padroneggiare il flusso di lavoro di un forno a tubo di quarzo ti consente di ingegnerizzare con precisione le proprietà dei materiali avanzati.

Tabella Riassuntiva:

| Passo | Azione Chiave | Scopo |

|---|---|---|

| 1 | Caricamento del Campione | Inserire il materiale nel tubo di quarzo con flange di tenuta |

| 2 | Controllo dell'Atmosfera | Evacuare l'aria o spurgare i gas per prevenire l'ossidazione |

| 3 | Programmazione Termica | Impostare la velocità di rampa, la temperatura e il tempo di mantenimento |

| 4 | Fase di Riscaldamento | Attivare gli elementi per un controllo uniforme della temperatura |

| 5 | Fase di Raffreddamento | Raffreddamento graduale per evitare shock termico |

Pronto a elevare le capacità del tuo laboratorio con un forno a tubo di quarzo personalizzato? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per la sintesi di materiali, il trattamento termico e altro ancora. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi e fornire risultati affidabili e su misura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura