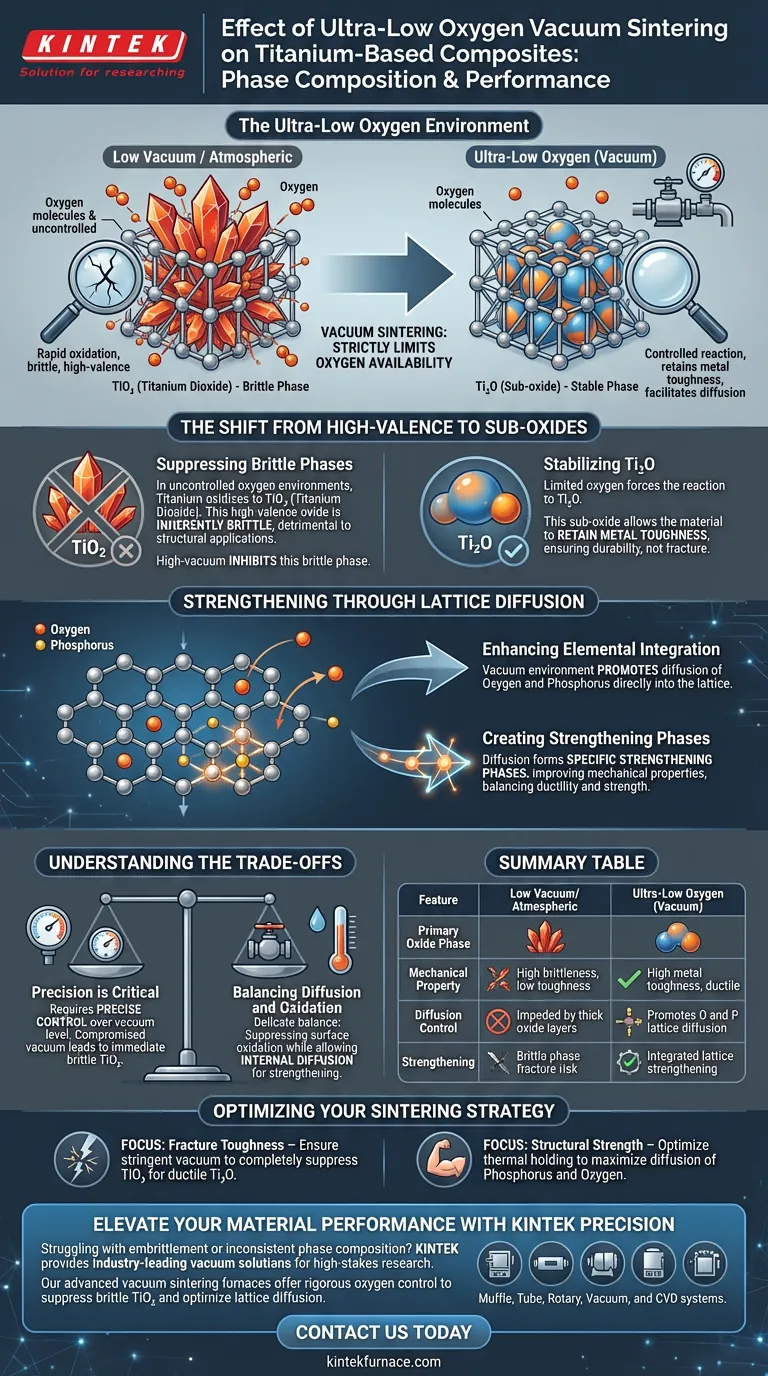

L'ambiente a ossigeno ultra-basso in un forno di sinterizzazione sotto vuoto altera fondamentalmente la composizione delle fasi dei compositi a base di titanio limitando rigorosamente la disponibilità di ossigeno. Invece di formare ossidi fragili ad alta valenza come il biossido di titanio (TiO2), il vuoto controllato forza la formazione di sotto-ossidi stabili, in particolare Ti2O.

Regolando la pressione parziale di ossigeno, la sinterizzazione sotto vuoto previene l'infragilimento tipico dell'ossidazione standard. Preserva la tenacità intrinseca del metallo facilitando al contempo la diffusione di elementi rinforzanti nel reticolo del titanio.

Il passaggio da fasi ad alta valenza a sotto-ossidi

Soppressione delle fasi fragili

In ambienti con ossigeno incontrollato, il titanio si ossida rapidamente formando TiO2 (biossido di titanio).

Questa fase ossidica ad alta valenza è dannosa per le applicazioni strutturali perché è intrinsecamente fragile.

L'ambiente ad alto vuoto abbassa la pressione parziale di ossigeno a sufficienza da inibire efficacemente la formazione di questa fase fragile.

Stabilizzazione della Ti2O

Con la disponibilità di ossigeno strettamente limitata, la reazione chimica è costretta a un percorso diverso.

Il titanio reagisce per formare Ti2O, una fase di sotto-ossido.

A differenza della TiO2, la Ti2O consente al materiale di mantenere la sua tenacità metallica, garantendo che il composito rimanga durevole anziché incline alla frattura.

Rinforzo attraverso la diffusione reticolare

Miglioramento dell'integrazione elementare

Oltre a prevenire ossidi indesiderati, l'ambiente sottovuoto promuove attivamente benefici cambiamenti interni.

Facilita la diffusione degli atomi di ossigeno e fosforo direttamente nel reticolo del titanio.

Creazione di fasi rinforzanti

Questo processo di diffusione non è semplicemente un effetto collaterale; è un meccanismo di rinforzo.

Man mano che ossigeno e fosforo si integrano nel reticolo, formano specifiche fasi rinforzanti all'interno del materiale.

Ciò si traduce in un'impalcatura con proprietà meccaniche complessive migliorate, bilanciando la duttilità con una maggiore resistenza.

Comprendere i compromessi

La precisione è fondamentale

Sebbene la formazione di Ti2O sia desiderabile, richiede un controllo preciso del livello di vuoto.

Se il vuoto viene compromesso o insufficiente, la pressione parziale di ossigeno aumenterà, portando alla formazione immediata di TiO2 fragile.

Bilanciamento tra diffusione e ossidazione

Esiste un delicato equilibrio tra la rimozione dell'ossigeno per prevenire la TiO2 e la concessione di sufficiente mobilità per la diffusione.

I parametri di processo devono essere ottimizzati per garantire che, mentre l'ossidazione superficiale è soppressa, la diffusione interna di fosforo e ossigeno avvenga ancora per fornire il necessario rinforzo.

Ottimizzazione della strategia di sinterizzazione

Per sfruttare efficacemente queste trasformazioni di fase, è necessario allineare i parametri del forno con gli obiettivi meccanici specifici.

- Se il tuo obiettivo principale è la tenacità alla frattura: Assicurati che i tuoi livelli di vuoto siano sufficientemente rigorosi da sopprimere completamente la formazione di TiO2 a favore della fase duttile Ti2O.

- Se il tuo obiettivo principale è la resistenza strutturale: Ottimizza i tempi di mantenimento termico per massimizzare la diffusione di fosforo e ossigeno nel reticolo per l'indurimento.

Il successo dipende dal mantenimento di un ambiente sottovuoto sufficientemente rigoroso da proteggere il metallo, ma che favorisca la chimica interna che costruisce la resistenza.

Tabella riassuntiva:

| Caratteristica | Basso vuoto/atmosferico | Ossigeno ultra-basso (sottovuoto) |

|---|---|---|

| Fase ossidica primaria | TiO2 (Biossido di titanio) | Ti2O (Sotto-ossido) |

| Proprietà meccanica | Alta fragilità, bassa tenacità | Alta tenacità metallica, duttile |

| Controllo della diffusione | Ostacolata da spessi strati di ossido | Promuove la diffusione reticolare di O e P |

| Rinforzo | Rischio di frattura per fasi fragili | Rinforzo reticolare integrato |

Eleva le prestazioni dei tuoi materiali con la precisione KINTEK

Stai lottando con l'infragilimento dei materiali o con una composizione di fase incoerente nelle tue leghe di titanio? KINTEK fornisce soluzioni sottovuoto leader del settore, su misura per la ricerca aerospaziale, medica e industriale ad alto rischio. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue esigenze uniche di lavorazione ad alta temperatura.

I nostri forni di sinterizzazione sottovuoto avanzati forniscono il rigoroso controllo della pressione parziale di ossigeno richiesto per sopprimere la TiO2 fragile e ottimizzare la diffusione reticolare. Contattaci oggi stesso per consultare i nostri specialisti tecnici e scoprire come le nostre apparecchiature di laboratorio ad alte prestazioni possono trasformare la tua produzione di compositi.

Guida Visiva

Riferimenti

- Xingping Fan, Hao Zhang. Fabrication and Characterization of LaF3-Reinforced Porous HA/Ti Scaffolds. DOI: 10.3390/coatings14010111

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono i principali vantaggi dei forni sottovuoto multicamera? Aumenta l'efficienza e la produttività nel trattamento termico

- Perché viene utilizzato un forno di essiccazione sottovuoto a temperatura costante per la lavorazione di SnO2@C? Preservare la nanostruttura per prestazioni di picco

- Perché un forno sotto vuoto è ideale per applicazioni che richiedono elevata purezza e pulizia? Garantire risultati privi di contaminazione

- Perché è necessario un forno di essiccazione sotto vuoto per gli elettroliti KF-NaF-AlF3? Prevenire idrolisi e corrosione

- In che modo un forno a sublimazione sottovuoto con movimento reologico avvantaggia il carbone ad alto contenuto di umidità? Ottimizza la velocità di produzione

- Perché viene utilizzato un forno di essiccazione sottovuoto per la gomma grezza VMPPS? Garantire purezza e integrità strutturale

- Quali sono i vantaggi dell'utilizzo di sistemi di filtrazione sottovuoto per i perrhenati a base di calcio? Guida esperta alla stabilità

- Quali sono le caratteristiche principali di progettazione di un forno a vuoto? Ottimizza la Tua Lavorazione di Materiali ad Alta Temperatura