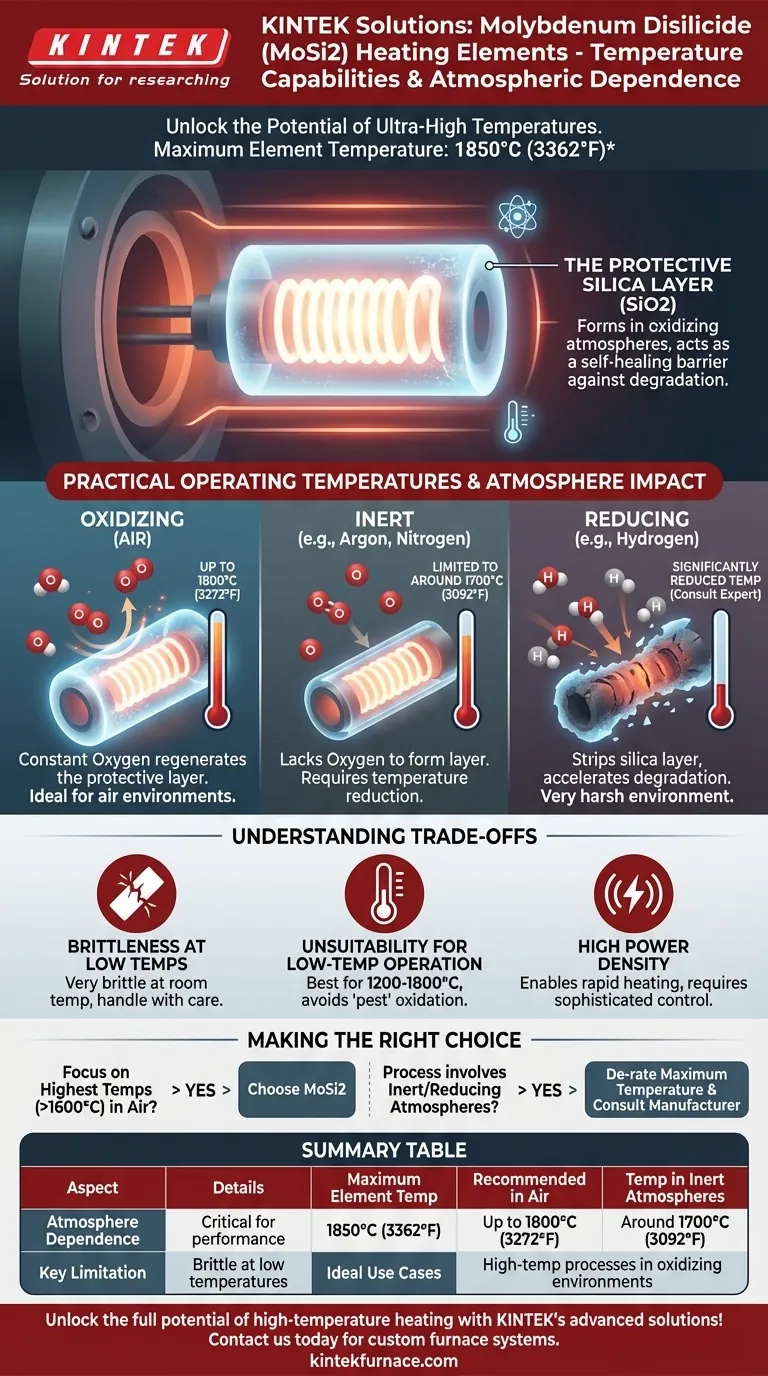

Al loro picco, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono in grado di raggiungere temperature dell'elemento fino a 1850°C (3362°F). Questo li rende uno degli elementi riscaldanti a base metallica con le temperature più elevate disponibili per forni industriali e da laboratorio. Tuttavia, questa temperatura massima è raggiungibile solo in condizioni specifiche e ideali.

L'eccezionale capacità di temperatura degli elementi riscaldanti in MoSi2 dipende interamente dall'atmosfera del forno. Essi prosperano in ambienti ossidanti che formano uno strato superficiale protettivo, ma vedono le loro prestazioni significativamente ridotte in atmosfere inerti o riducenti.

Comprendere il Meccanismo Fondamentale: Lo Strato Protettivo di Silice

Le proprietà uniche del disilicuro di molibdeno non sono intrinseche al solo materiale di base, ma sono il risultato di come esso interagisce con il suo ambiente ad alte temperature.

### Come si Forma

Quando un elemento MoSi2 viene riscaldato in un'atmosfera ossidante come l'aria, la sua superficie reagisce con l'ossigeno. Questa reazione forma uno strato di passivazione sottile e non poroso di silice pura (SiO2), che è essenzialmente un tipo di vetro.

### Perché è Fondamentale per le Prestazioni

Questo strato di silice è la chiave del successo dell'elemento. Agisce come una barriera protettiva, impedendo al materiale MoSi2 sottostante un'ulteriore ossidazione e degradazione. Questa "pelle" auto-riparante consente all'elemento di operare in modo affidabile per lunghi periodi a temperature estreme.

Temperature Operative Pratiche e Limiti

Il massimo dichiarato di 1850°C è un limite del materiale. La temperatura operativa pratica e raccomandata è dettata dall'ambiente chimico all'interno del forno.

### In Atmosfere Ossidanti Standard (Aria)

In un'atmosfera d'aria standard, gli elementi MoSi2 possono essere fatti funzionare continuamente a temperature del forno fino a 1800°C (3272°F). La presenza di ossigeno rigenera costantemente lo strato protettivo di silice se danneggiato.

### In Atmosfere Inerti (es. Argon, Azoto)

Operare in un'atmosfera di gas inerte rimuove l'ossigeno necessario per formare e mantenere lo strato protettivo di silice. Ciò richiede una riduzione della temperatura di almeno 100°C, limitando la temperatura massima pratica a circa 1700°C (3092°F).

### In Atmosfere Riducenti (es. Idrogeno)

Le atmosfere riducenti sono particolarmente aggressive per gli elementi MoSi2. Le atmosfere contenenti idrogeno rimuoveranno attivamente lo strato protettivo di silice, portando a una degradazione accelerata dell'elemento. Ciò richiede una significativa riduzione della temperatura operativa. L'uso di idrogeno umido può aiutare a riformare uno strato protettivo e migliorare le prestazioni, ma è essenziale una guida specializzata.

Comprendere i Compromessi

Sebbene il MoSi2 offra prestazioni di temperatura ineguagliabili, presenta proprietà e limitazioni specifiche del materiale che devono essere gestite.

### Fragilità a Basse Temperature

Il MoSi2 è un cermet (composito ceramico-metallico) ed è estremamente fragile a temperatura ambiente. Deve essere maneggiato con grande cura durante la spedizione, l'installazione e la manutenzione del forno per evitare fratture. Acquista duttilità solo quando si riscalda.

### Inadeguatezza per Operazioni a Bassa Temperatura

Questi elementi sono progettati per temperature molto elevate, tipicamente operando in un intervallo da 1200°C a 1800°C. Non sono adatti per operazioni prolungate a temperature più basse, dove possono essere suscettibili a una forma di ossidazione accelerata nota come "peste".

### Alta Densità di Potenza

Gli elementi MoSi2 possono gestire carichi di watt molto elevati. Ciò significa che possono irradiare una grande quantità di potenza da una piccola superficie, consentendo un rapido riscaldamento del forno. Questa elevata potenza deve essere gestita con sofisticati sistemi di controllo per evitare shock termici al forno o al prodotto.

Fare la Scelta Giusta per il Tuo Processo

L'atmosfera interna del tuo forno è il fattore più critico quando si progetta attorno agli elementi MoSi2.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate (oltre 1600°C) in un'atmosfera d'aria: Il MoSi2 è la scelta definitiva grazie alla sua superiore classificazione di temperatura e alla lunga durata.

- Se il tuo processo prevede un'atmosfera inerte o riducente: Devi ridurre la temperatura massima degli elementi MoSi2 e consultare le specifiche del produttore per la tua miscela di gas specifica.

- Se la tua preoccupazione è la robustezza meccanica durante la manipolazione: Implementa protocolli rigorosi per la manipolazione degli elementi MoSi2 a temperatura ambiente, poiché sono molto fragili prima di essere riscaldati.

Comprendere queste dipendenze ambientali è la chiave per sfruttare con successo le eccezionali capacità del MoSi2.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Temperatura Massima dell'Elemento | 1850°C (3362°F) in condizioni ideali |

| Temperatura Operativa Raccomandata in Aria | Fino a 1800°C (3272°F) |

| Temperatura in Atmosfere Inerti | Limitata a circa 1700°C (3092°F) |

| Limitazione Chiave | Le prestazioni dipendono dall'atmosfera del forno; fragile a basse temperature |

| Casi d'Uso Ideali | Processi ad alta temperatura in ambienti ossidanti, applicazioni di riscaldamento rapido |

Sblocca il pieno potenziale del riscaldamento ad alta temperatura con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e sistemi di forni personalizzati come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando efficienza e prestazioni. Contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alta temperatura e fornire soluzioni su misura per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento