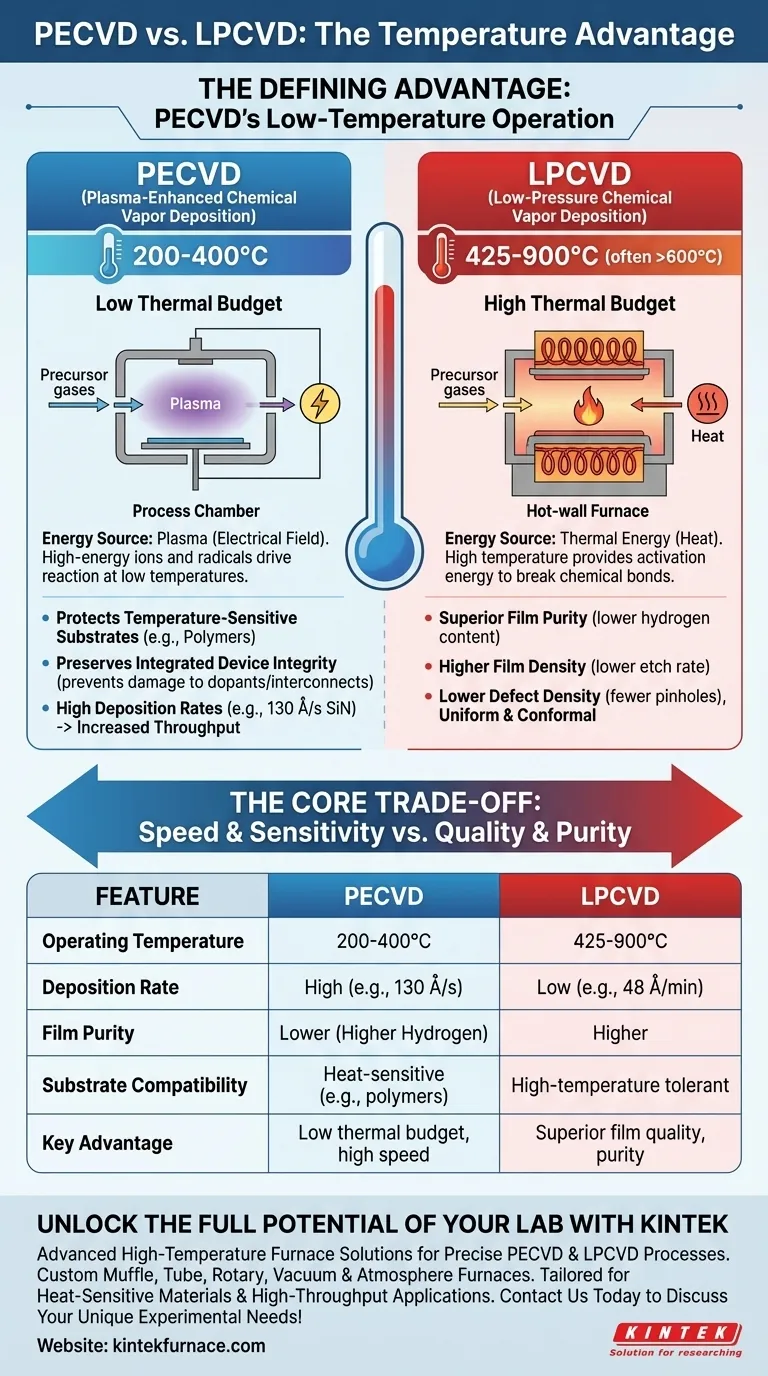

Il vantaggio distintivo della Deposizione Chimica da Fase Vapore con Plasma (PECVD) rispetto alla Deposizione Chimica da Fase Vapore a Bassa Pressione (LPCVD) è la sua temperatura operativa notevolmente più bassa. I processi PECVD tipicamente operano tra 200-400°C, mentre il LPCVD richiede temperature significativamente più elevate, generalmente nell'intervallo 425-900°C. Questa differenza fondamentale rende il PECVD essenziale per la produzione di dispositivi elettronici moderni e per lavorare con materiali sensibili al calore.

La scelta tra PECVD e LPCVD non riguarda meramente la temperatura; è una decisione strategica basata su un compromesso fondamentale. Il PECVD utilizza il plasma per ottenere elevate velocità di deposizione a basse temperature, mentre il LPCVD utilizza un'elevata energia termica per produrre film di purezza e uniformità superiori, sebbene più lentamente.

La Fonte della Differenza di Temperatura

Per comprendere i vantaggi della temperatura più bassa del PECVD, dobbiamo prima capire perché i due metodi operano in modo così diverso. La chiave sta nel modo in cui ciascun processo fornisce l'energia necessaria per la reazione chimica.

Il Ruolo dell'Energia Termica nel LPCVD

Il LPCVD si basa esclusivamente sull'energia termica per guidare la deposizione. I gas precursori vengono introdotti in un forno a pareti calde, e l'alta temperatura fornisce l'energia di attivazione richiesta per rompere i legami chimici e avviare la reazione che forma un film sottile sul substrato.

Questa dipendenza dal calore è il motivo per cui il LPCVD richiede temperature che spesso superano i 600°C. L'intero sistema, incluso il substrato, deve essere riscaldato a questo livello per far funzionare la chimica.

Il Ruolo del Plasma nel PECVD

Il PECVD supera la necessità di un'elevata energia termica utilizzando il plasma. Un campo elettrico viene applicato ai gas precursori, strappando elettroni e creando un ambiente altamente reattivo di ioni e radicali.

Queste particelle energizzate hanno energia più che sufficiente per reagire e depositarsi su un substrato senza che il substrato stesso debba essere estremamente caldo. Ciò consente alla deposizione di avvenire a una frazione della temperatura necessaria per il LPCVD.

Vantaggi Strategici di un Basso Budget Termico

La capacità di depositare film a basse temperature non è solo un miglioramento minore; è un abilitatore critico per molte applicazioni avanzate. Questo "basso budget termico" offre numerosi vantaggi chiave.

Protezione dei Substrati Sensibili alla Temperatura

Il vantaggio più ovvio è la capacità di rivestire materiali che si degraderebbero, si scioglierebbero o verrebbero distrutti alle temperature del LPCVD. Ciò rende il PECVD l'unica scelta praticabile per la deposizione di film su substrati come i polimeri o alcuni metalli.

Preservazione dell'Integrità dei Dispositivi Integrati

Nella moderna produzione di semiconduttori, i wafer subiscono molti passaggi di elaborazione. Quando è necessaria una deposizione, il dispositivo potrebbe già avere componenti sensibili e precisamente progettati.

Esporre questi dispositivi parzialmente fabbricati alle alte temperature del LPCVD potrebbe rovinarli, ad esempio, alterando i profili di drogaggio o danneggiando le interconnessioni metalliche. La bassa temperatura del PECVD preserva l'integrità delle strutture precedentemente fabbricate sul wafer.

Aumento della Produttività e della Velocità di Deposizione

Poiché il PECVD utilizza il plasma per guidare la reazione, può raggiungere velocità di deposizione molto più elevate rispetto al LPCVD, guidato termicamente. Ciò aumenta drasticamente la produttività manifatturiera.

Ad esempio, il PECVD può depositare nitruro di silicio a velocità di 130 Å/secondo a 400°C, mentre un processo LPCVD ad alta temperatura a 800°C potrebbe raggiungere solo 48 Å/minuto.

Comprendere i Compromessi: Temperatura vs. Qualità del Film

La temperatura più bassa e la maggiore velocità del PECVD hanno un costo, tipicamente correlato alla qualità del film depositato. È fondamentale comprendere questi compromessi per prendere una decisione informata.

Purezza del Film e Contenuto di Idrogeno

Il processo al plasma nel PECVD spesso si traduce in una maggiore concentrazione di idrogeno incorporato nel film. Ciò può influenzare le proprietà elettriche del film, la densità e la stabilità nel tempo. I film LPCVD, al contrario, sono generalmente più puri grazie al processo ad alta temperatura che elimina tali impurità.

Densità del Film e Velocità di Attacco

I film PECVD tendono ad essere meno densi rispetto alle loro controparti LPCVD. Questa minore densità si traduce in una maggiore velocità di attacco, il che significa che il film viene rimosso più rapidamente dagli agenti chimici. Sebbene a volte desiderabile, può essere un notevole svantaggio se il film è destinato a essere una barriera robusta e protettiva.

Pinholes e Difetti del Film

Soprattutto per strati più sottili (inferiori a ~4000 Å), i film PECVD sono più soggetti a contenere pinholes e altri difetti. L'ambiente ad alta temperatura e a crescita più lenta del LPCVD generalmente produce un film più uniforme, conforme e privo di difetti, il che è fondamentale per applicazioni esigenti.

Scegliere la Giusta Opzione per la Tua Applicazione

La scelta tra PECVD e LPCVD dipende interamente dalle priorità del tuo progetto specifico. Valutando i benefici della bassa temperatura rispetto alla necessità di un'alta qualità del film, puoi selezionare il metodo ottimale.

- Se la tua attenzione principale è la velocità di elaborazione o i substrati sensibili alla temperatura: il PECVD è la scelta chiara, consentendo un'elevata produttività e la capacità di rivestire materiali che non possono resistere a un calore elevato.

- Se la tua attenzione principale è la massima qualità, purezza e conformità del film: il LPCVD è spesso l'opzione superiore, a condizione che il tuo substrato possa tollerare il budget termico elevato.

Comprendere questo compromesso fondamentale tra la velocità guidata dal plasma e la qualità guidata termicamente è la chiave per selezionare il giusto processo di deposizione per il tuo obiettivo.

Tabella riassuntiva:

| Caratteristica | PECVD | LPCVD |

|---|---|---|

| Temperatura Operativa | 200-400°C | 425-900°C |

| Velocità di Deposizione | Alta (es. 130 Å/s) | Bassa (es. 48 Å/min) |

| Purezza del Film | Inferiore (maggiore idrogeno) | Superiore |

| Compatibilità del Substrato | Sensibile al calore (es. polimeri) | Tollerante alle alte temperature |

| Vantaggio Chiave | Basso budget termico, alta velocità | Qualità del film superiore, purezza |

Sfrutta il pieno potenziale del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Che tu abbia bisogno di processi PECVD o LPCVD precisi, i nostri Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, e i Sistemi CVD/PECVD — supportati da un'ampia personalizzazione — offrono prestazioni ineguagliabili per materiali sensibili al calore e applicazioni ad alta produttività. Contattaci oggi per discutere come possiamo personalizzare una soluzione per soddisfare le tue esigenze sperimentali uniche e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio