I crogioli in allumina (Alundum) sono lo standard critico per la sintesi perché forniscono una barriera chimicamente inerte contro le fusioni aggressive. Durante la creazione di matrici vetrose ceramiche di monazite, i componenti vetrosi di fosfato diventano altamente corrosivi ad alte temperature. I crogioli Alundum resistono a questo attacco chimico resistendo agli shock termici, garantendo che il contenitore non si degradi né introduca impurità nel campione.

L'integrità di una matrice vetrosa ceramica di monazite dipende interamente dalla stechiometria precisa. I crogioli in allumina impediscono alle pareti del contenitore di lisciviare nella fusione, garantendo che il prodotto finale rifletta la composizione chimica prevista senza contaminazione.

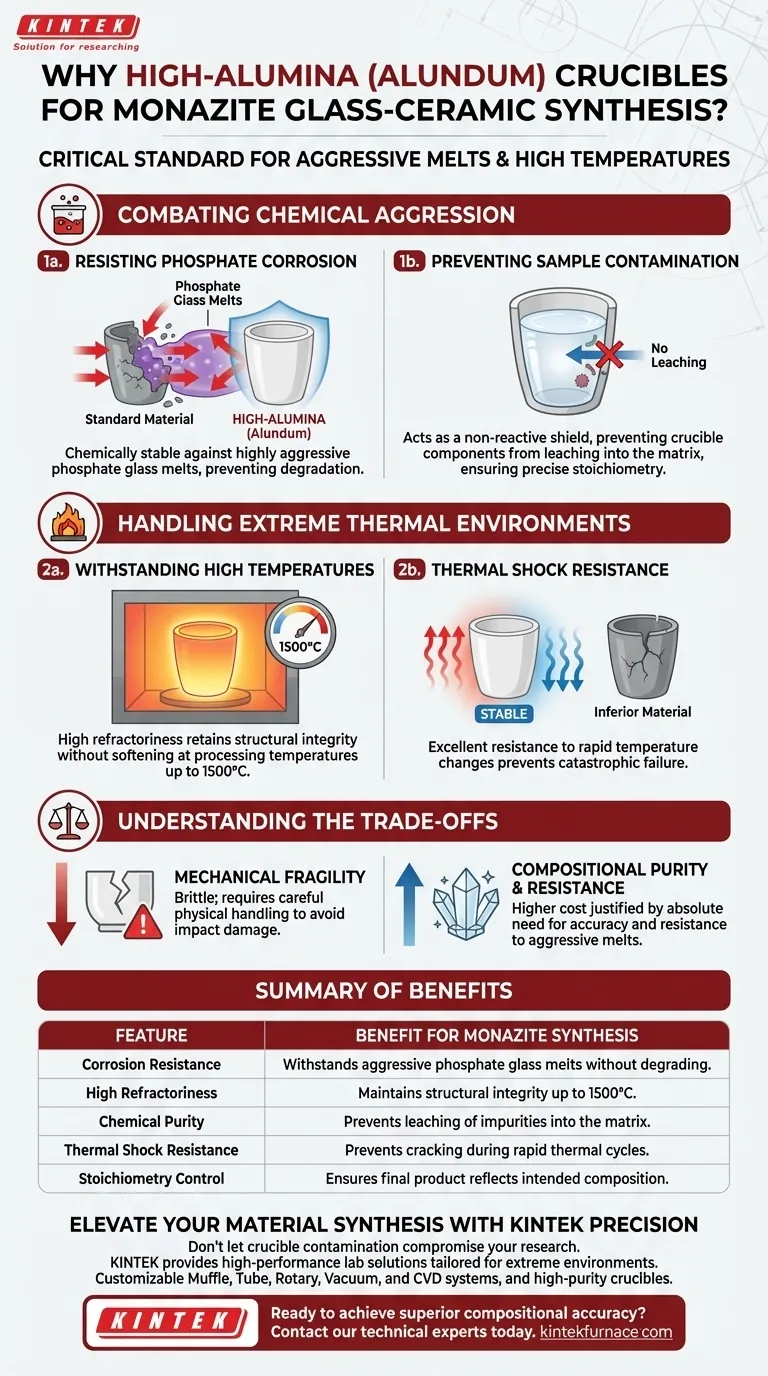

Combattere l'Aggressione Chimica

Resistenza alla Corrosione da Fosfati

Le fusioni vetrose di fosfati sono note per essere chimicamente aggressive, in particolare quando sono allo stato liquido. I materiali standard per crogioli spesso si degradano rapidamente in queste condizioni. I crogioli in allumina possiedono la stabilità chimica necessaria per resistere a questo specifico tipo di corrosione.

Prevenire la Contaminazione del Campione

Il rischio principale durante la sintesi è il rilascio di componenti delle pareti del crogiolo nella miscela. Se il contenitore si corrode, elementi estranei contaminano la matrice di solidificazione. L'Alundum agisce come uno scudo puro e non reattivo, garantendo che la composizione chimica della matrice sintetizzata rimanga accurata.

Gestire Ambienti Termici Estremi

Resistenza alle Alte Temperature

I processi di sintesi raggiungono spesso temperature estreme, a volte prossime ai 1500°C. I materiali in allumina possiedono un'elevata refrattarietà, il che significa che mantengono la loro integrità strutturale e non si ammorbidiscono o fondono a queste temperature di processo.

Resistenza agli Shock Termici

Cicli rapidi di riscaldamento o raffreddamento sono comuni nella sintesi di vetri ceramici. Materiali inferiori si crepano spesso sotto questo stress. L'Alundum offre un'eccellente resistenza agli shock termici, prevenendo guasti catastrofici del contenitore durante le transizioni di temperatura.

Comprendere i Compromessi

Fragilità Meccanica

Nonostante la loro resistenza termica e chimica, le ceramiche in allumina possono essere meccanicamente fragili. Richiedono un'attenta manipolazione fisica per evitare scheggiature o crepe da impatto, il che differisce dalla loro resistenza allo stress termico.

Costo vs. Necessità

L'Alundum ad alta purezza è generalmente più costoso dei materiali refrattari di grado inferiore. Il suo utilizzo è un compromesso calcolato in cui il costo è giustificato dalla necessità assoluta di purezza composizionale e resistenza a fusioni aggressive specifiche come i fosfati.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del crogiolo corretto consiste nel bilanciare l'aggressività della tua fusione con la tua tolleranza alle impurità.

- Se il tuo obiettivo principale è l'accuratezza composizionale: Dai priorità ai crogioli in allumina per prevenire rigorosamente il rilascio di elementi e mantenere l'esatta stechiometria della tua matrice vetrosa ceramica.

- Se il tuo obiettivo principale è la sicurezza termica: Sfrutta la superiore resistenza agli shock termici dell'Alundum per proteggere il tuo campione e le tue attrezzature durante rapidi cicli di temperatura.

Mitigando sia la corrosione chimica che lo stress termico, i crogioli in allumina forniscono l'ambiente controllato necessario per la scienza dei materiali ad alta precisione.

Tabella Riassuntiva:

| Caratteristica | Beneficio per la Sintesi di Monazite |

|---|---|

| Resistenza alla Corrosione | Resiste alle fusioni aggressive di vetro di fosfato senza degradarsi. |

| Elevata Refrattarietà | Mantiene l'integrità strutturale a temperature fino a 1500°C. |

| Purezza Chimica | Previene il rilascio di impurità nella matrice vetrosa ceramica. |

| Resistenza agli Shock Termici | Previene crepe durante rapidi cicli di riscaldamento e raffreddamento. |

| Controllo della Stechiometria | Garantisce che il prodotto finale rifletta la composizione chimica prevista. |

Eleva la Tua Sintesi di Materiali con KINTEK Precision

Non lasciare che la contaminazione del crogiolo comprometta l'integrità della tua ricerca. Supportato da R&S e produzione esperte, KINTEK fornisce soluzioni di laboratorio ad alte prestazioni su misura per ambienti estremi. Sia che tu stia sintetizzando vetri ceramici di monazite o sviluppando nuovi materiali, la nostra gamma di sistemi Muffle, Tube, Rotary, Vacuum e CVD—insieme a crogioli ad alta purezza—sono completamente personalizzabili per soddisfare le tue esigenze uniche.

Pronto a ottenere un'accuratezza composizionale superiore? Contatta oggi i nostri esperti tecnici per trovare il forno ad alta temperatura e la soluzione di contenimento perfetti per il tuo laboratorio.

Guida Visiva

Riferimenti

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge un'autoclave ad alta pressione rivestita in PTFE nella sintesi di nanorod di ZnO? Benefici chiave e fattori di crescita

- Perché un tubo di quarzo viene selezionato come contenitore del campione per la misurazione dell'emissività? Vantaggi del riscaldamento a microonde di precisione

- Qual è lo scopo di un pulitore a ultrasuoni nella preparazione del catalizzatore NiMo@Cx? Ottenere slurry uniformi e rivestimenti ad alta porosità

- Qual è la funzione principale del sistema di pompe per vuoto nel processo di evaporazione della polvere di magnesio? Garantire elevata purezza ed efficienza

- Perché un forno di essiccazione sotto vuoto è essenziale per la preparazione del catalizzatore Pd-Ni/ZrO2? Garantire una distribuzione uniforme dei metalli

- Qual è il ruolo dei tubi di quarzo sigillati sottovuoto nella sintesi di Bi0.4Sb1.6Te3? Garantire purezza e stechiometria precisa

- Perché si utilizza un'asta di agitazione in vetro di quarzo ad alta purezza per la dispersione dei fosfori? Benefici chiave per la purezza del vetro ottico

- Qual è la funzione di un'ampolla sottovuoto durante la sintesi di ZnGeP2? Garantire purezza e stabilità chimica