La pressatura a caldo sottovuoto (VHP) offre un vantaggio distinto sia in termini di efficienza economica che di prestazioni meccaniche rispetto alla deposizione chimica da vapore (CVD). Mentre il CVD è noto per l'elevata purezza, il VHP fornisce un percorso di produzione significativamente più semplice ed economico che produce ceramiche di solfuro di zinco (ZnS) con durezza e resistenza meccanica superiori, rendendole più adatte ad ambienti fisicamente impegnativi.

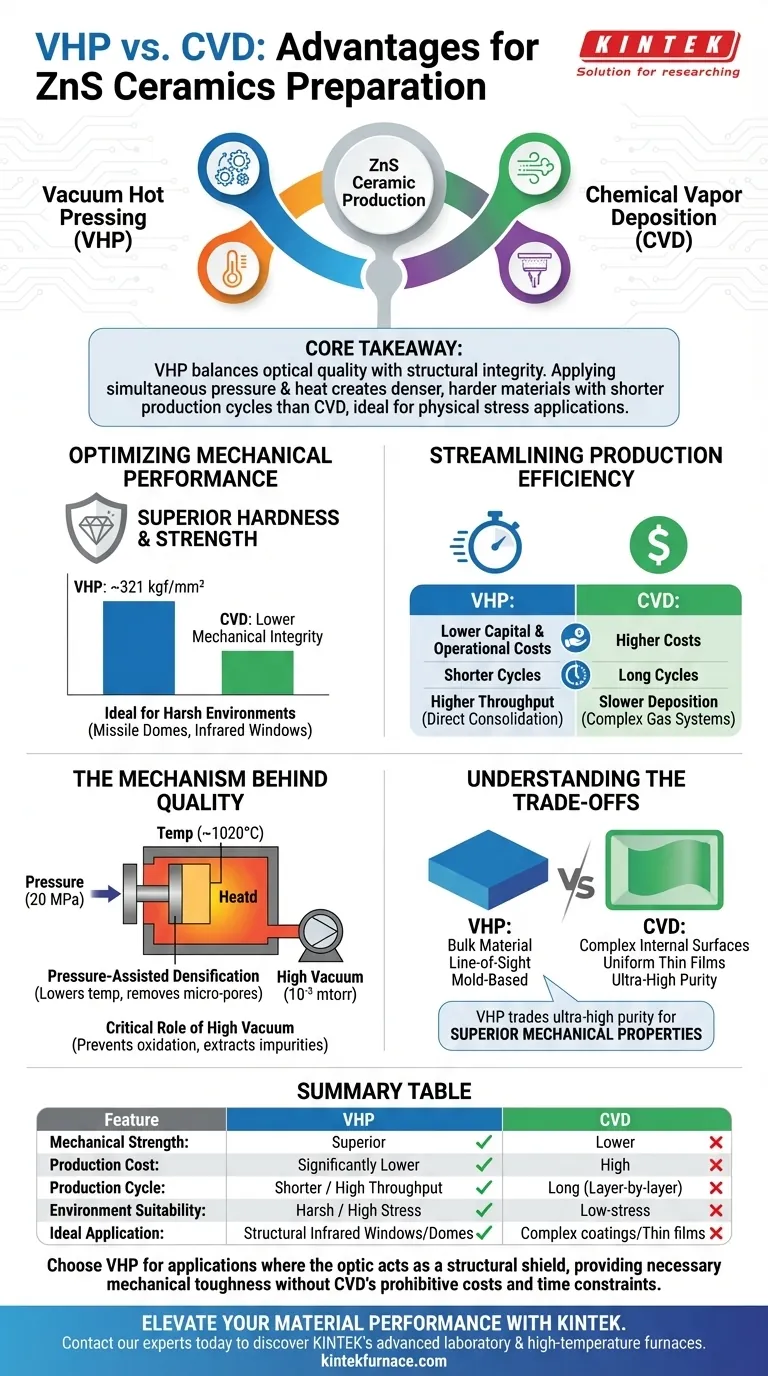

Concetto chiave Il VHP bilancia la qualità ottica con l'integrità strutturale. Applicando pressione e calore simultanei, il VHP crea un materiale più denso e duro con un ciclo di produzione più breve rispetto al CVD, rendendolo il metodo preferito per applicazioni in cui il componente deve resistere a stress fisici, come cupole missilistiche o finestre infrarosse protettive.

Ottimizzazione delle prestazioni meccaniche

Durezza e resistenza superiori

Il vantaggio prestazionale più critico del VHP rispetto al CVD è l'integrità meccanica. Le ceramiche preparate con VHP presentano una durezza significativamente maggiore, raggiungendo livelli come 321 kgf/mm².

Idoneità ad ambienti difficili

Poiché le ceramiche preparate con CVD possiedono generalmente proprietà meccaniche più deboli, sono meno ideali per applicazioni che coinvolgono impatti o stress fisici. La microstruttura ottimizzata ottenuta tramite VHP rende questi materiali lo standard per applicazioni di finestre infrarosse che richiedono un'elevata resistenza meccanica per sopravvivere a condizioni operative difficili.

Semplificazione dell'efficienza produttiva

Costi di capitale e operativi inferiori

Il processo VHP è generalmente più semplice e richiede attrezzature meno costose rispetto al CVD. Il CVD coinvolge complessi sistemi di gestione dei gas e velocità di deposizione più lente, mentre il VHP utilizza un metodo di consolidamento più diretto, con conseguenti costi di produzione complessivi significativamente inferiori.

Cicli di produzione più brevi

Il CVD è intrinsecamente un processo lento, che spesso richiede lunghi periodi per far crescere i materiali atomo per atomo o strato per strato. Il VHP ottiene la densificazione molto più velocemente, offrendo un ciclo di produzione più breve che migliora la produttività e la scalabilità per la produzione di ceramiche sfuse.

Il meccanismo dietro la qualità

Densificazione assistita da pressione

Il VHP utilizza una sinergia di alta temperatura (circa 1020°C) e significativa pressione meccanica (ad esempio, 20 MPa). Questa pressione riduce la temperatura necessaria per la densificazione e rimuove forzatamente i micropori, consentendo al materiale di raggiungere una densità quasi teorica senza la crescita eccessiva dei grani che può indebolire le ceramiche.

Ruolo critico dell'alto vuoto

Operare in un ambiente ad alto vuoto (ad esempio, 10⁻³ mtorr) è essenziale per la lavorazione dello ZnS. Questo ambiente previene l'ossidazione e la decomposizione del solfuro di zinco ad alte temperature. Inoltre, estrae impurità volatili e gas adsorbiti dagli interstizi delle polveri, riducendo la porosità e garantendo l'elevata trasmittanza infrarossa richiesta per le applicazioni ottiche.

Comprendere i compromessi

Geometria vs. Materiale sfuso

Mentre il VHP è superiore per la creazione di piastre o cupole ceramiche resistenti e sfuse, è un processo basato su stampi e a linea di vista. Non può eguagliare la capacità del CVD di rivestire superfici interne complesse o forme irregolari con un film sottile e uniforme.

Purezza vs. Resistenza

Il CVD crea materiale tramite deposizione molecolare, con conseguente purezza estremamente elevata. Il VHP consolida la polvere, il che significa che la purezza è determinata dal materiale grezzo di partenza. Tuttavia, il VHP scambia questa ultra-elevata purezza per le proprietà meccaniche superiori necessarie per i componenti ottici strutturali.

Fare la scelta giusta per il tuo obiettivo

Quando si sceglie tra VHP e CVD per la produzione di solfuro di zinco, allinea la tua scelta con la funzione principale del componente:

- Se la tua priorità principale è la durabilità meccanica in ambienti difficili: Scegli VHP per la sua capacità di produrre ceramiche più dure e dense in grado di resistere a stress fisici (ad esempio, cupole missilistiche).

- Se la tua priorità principale è l'efficienza dei costi e la velocità: Scegli VHP per sfruttare cicli di produzione più brevi e costi delle attrezzature inferiori rispetto ai lunghi tempi di deposizione del CVD.

Riepilogo: Per applicazioni in cui l'ottica funge da scudo strutturale, il VHP fornisce la tenacità meccanica necessaria senza i costi proibitivi e i vincoli di tempo del CVD.

Tabella riassuntiva:

| Caratteristica | Pressatura a caldo sottovuoto (VHP) | Deposizione chimica da vapore (CVD) |

|---|---|---|

| Resistenza meccanica | Superiore (Durezza ~321 kgf/mm²) | Minore integrità meccanica |

| Costo di produzione | Significativamente inferiore | Alto (Complessi sistemi di gas) |

| Ciclo di produzione | Più breve / Alta produttività | Lungo (Crescita strato per strato) |

| Idoneità all'ambiente | Difficile / Elevato stress fisico | Ambienti a basso stress |

| Applicazione ideale | Finestre/cupole infrarosse strutturali | Rivestimenti complessi/Film sottili |

Migliora le prestazioni dei tuoi materiali con KINTEK

Stai cercando di ottimizzare l'integrità meccanica e l'efficienza produttiva delle tue ceramiche di ZnS? KINTEK fornisce soluzioni di trattamento termico leader del settore progettate per soddisfare le tue specifiche più esigenti. Supportati da R&S esperti e produzione di precisione, offriamo sistemi VHP, CVD, Muffle, Tube, Rotary e Vacuum ad alte prestazioni, tutti completamente personalizzabili per le tue esigenze uniche di ricerca o industriali.

Non scendere a compromessi sulla durata o sui costi. Contatta i nostri esperti oggi stesso per scoprire come i forni da laboratorio avanzati e ad alta temperatura di KINTEK possono semplificare la tua produzione e migliorare la qualità dei tuoi materiali.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo i forni a pressa a caldo sottovuoto hanno trasformato la lavorazione dei materiali? Ottenere densità e purezza superiori

- Quali sono i vantaggi in termini di proprietà meccaniche delle HEA AlxCoCrFeNi tramite VHPS rispetto alla fusione ad arco? Sblocca una durezza superiore

- Qual è la funzione principale di un forno a pressatura a caldo sotto vuoto? Guida esperta alla preparazione di compositi AlMgTi

- In che modo la pressione meccanica di un forno a pressa a caldo sottovuoto migliora la densità dei compositi? Aumenta le prestazioni oggi stesso

- Come le apparecchiature per la pressatura a caldo sottovuoto o la sinterizzazione senza pressione facilitano la preparazione del GdEuZrO? Raggiungere un'alta densità

- Sinterizzazione a pressatura a caldo sotto vuoto vs. colata assistita da ultrasuoni per compositi CNT/Al: scegliere il metodo giusto

- Perché il vuoto è essenziale per la pressatura a caldo di TiAl/Ti6Al4V? Sbloccare legami metallurgici ad alte prestazioni

- Quale ruolo svolge un forno a pressa calda sottovuoto nella densificazione dei nanocompositi? Raggiungere una densità quasi teorica