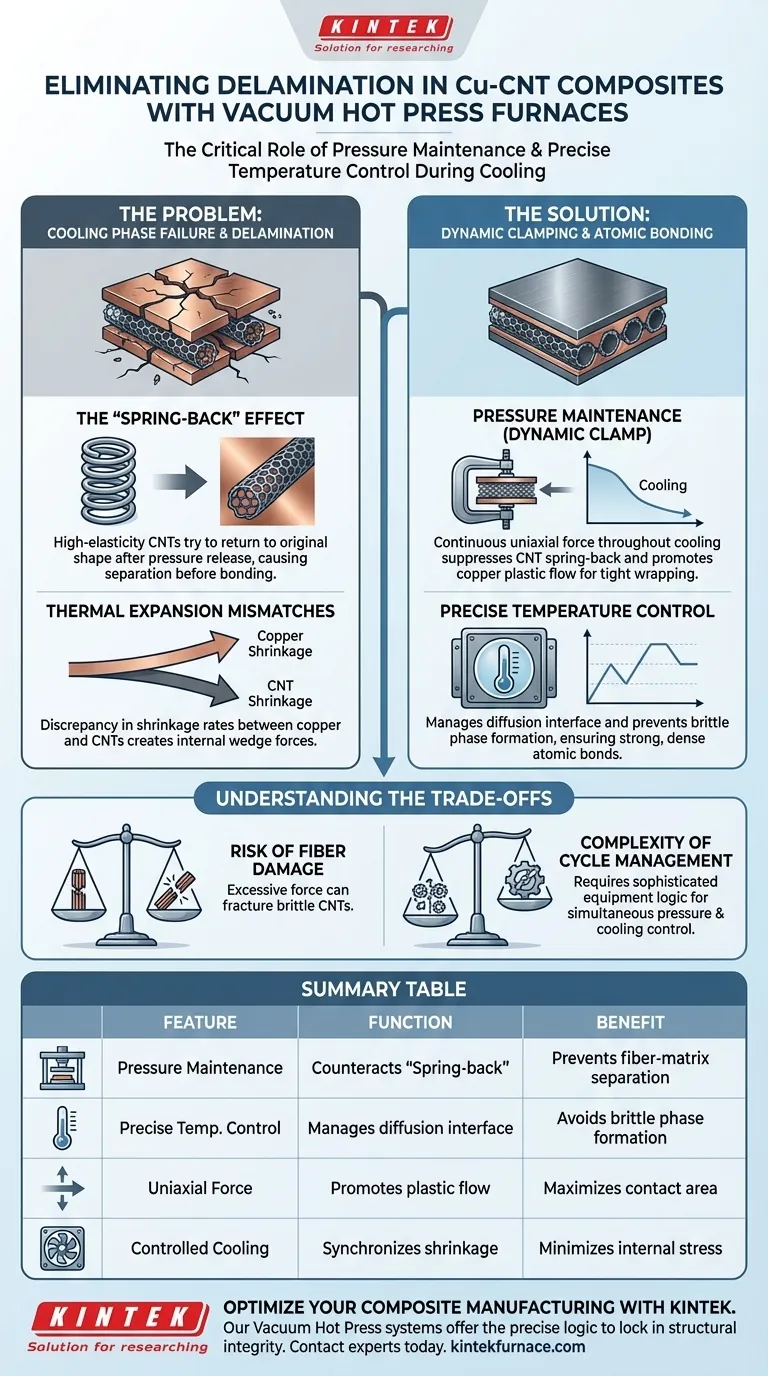

L'integrità strutturale dei compositi rame-nanotubi di carbonio (Cu-CNT) dipende fortemente dalla gestione delle sollecitazioni interne che si verificano dopo la fase di picco del riscaldamento. Il mantenimento della pressione e un controllo preciso della temperatura sono cruciali perché contrastano direttamente il recupero elastico dei nanotubi di carbonio e la discrepanza nei coefficienti di espansione termica tra la matrice di rame e le fibre. Senza questi controlli specifici durante la fase di raffreddamento, queste forze fisiche interne separano efficacemente il composito, causando difetti di delaminazione.

Concetto chiave: La delaminazione nei compositi Cu-CNT è in gran parte un fallimento della "fase di raffreddamento" causato dall'effetto "molla" dei nanotubi e dal restringimento non uniforme dei materiali. Un forno di pressatura a caldo sottovuoto elimina questo problema mantenendo la pressione per bloccare i materiali insieme finché il legame non è permanente, mentre un controllo preciso della temperatura previene la formazione di interfacce deboli o fragili.

La meccanica della delaminazione

Per comprendere la soluzione, è necessario prima comprendere le forze specifiche che agiscono contro la coesione del materiale.

L'effetto "molla"

I nanotubi di carbonio (CNT) possiedono un'elevata elasticità. Durante il processo di pressatura a caldo, vengono compressi sotto una forza significativa.

Tuttavia, i CNT tendono a subire un recupero elastico—essenzialmente cercando di tornare alla loro forma originale—una volta rilasciata la pressione. Se ciò si verifica prima che la matrice di rame si sia sufficientemente legata e solidificata attorno ad essi, i CNT si separeranno dalla matrice.

Discrepanze nell'espansione termica

Il rame e i nanotubi di carbonio reagiscono diversamente ai cambiamenti di temperatura.

Man mano che il composito si raffredda, la matrice di rame si restringe a una velocità specifica determinata dal suo coefficiente di espansione termica. I CNT si restringono a una velocità diversa. Questa discrepanza crea una significativa sollecitazione interna all'interfaccia tra il metallo e la fibra, agendo come un cuneo che provoca la delaminazione.

Come il mantenimento della pressione risolve il problema

La funzione principale del forno di pressatura a caldo sottovuoto in questo contesto è quella di agire come un morsetto dinamico durante la transizione critica dal caldo al freddo.

Bloccaggio continuo durante il raffreddamento

A differenza della sinterizzazione standard, che può rilasciare la pressione dopo il tempo di permanenza, un forno di pressatura a caldo sottovuoto applica un mantenimento continuo della pressione durante tutta la fase di raffreddamento.

Questa forza esterna sopprime fisicamente il recupero elastico dei CNT. Mantiene le "molle" nel loro stato compresso fino a quando la matrice di rame non si è raffreddata abbastanza da bloccarle meccanicamente in posizione.

Miglioramento del flusso plastico

La pressione favorisce il flusso plastico della matrice metallica.

Mantenendo una pressione uniassiale, il forno forza il rame a riempire le cavità e ad avvolgere strettamente i CNT. Ciò massimizza l'area di contatto, garantendo che, quando il materiale si solidifica, l'interblocco meccanico sia sufficientemente forte da resistere alle sollecitazioni termiche.

La necessità della precisione della temperatura

Mentre la pressione gestisce l'allineamento fisico, il controllo della temperatura gestisce l'integrità chimica e atomica del legame.

Controllo dell'interfaccia di diffusione

Un controllo preciso della temperatura è vitale per gestire lo spessore e la composizione dello strato di diffusione tra il rame e i CNT.

Se la temperatura varia anche leggermente, l'interfaccia potrebbe non formarsi correttamente. Come notato in processi di compositi simili, sono necessarie temperature specifiche per bilanciare la densificazione con le reazioni interfacciali.

Prevenzione della formazione di fasi fragili

Un controllo impreciso della temperatura può portare a un "sovra-processamento".

Temperature eccessive possono innescare reazioni che formano composti fragili o causano problemi di fusione locale. Sebbene la matrice di rame sia il focus qui, il principio si applica universalmente: mantenere una finestra di temperatura precisa evita la generazione di fasi dannose che indebolirebbero l'interfaccia e la renderebbero suscettibile a crepe di delaminazione.

Comprendere i compromessi

Sebbene alta pressione e rigoroso controllo della temperatura siano necessari, introducono rischi specifici che devono essere gestiti.

Rischio di danni alle fibre

Applicare troppa pressione, o applicarla troppo bruscamente, può danneggiare fisicamente il materiale di rinforzo.

Proprio come la pressione precisa aiuta il flusso, un carico eccessivo può fratturare fibre fragili o schiacciare la struttura dei CNT. L'obiettivo è facilitare l'avvolgimento tramite creep, non schiacciare meccanicamente i componenti.

Complessità della gestione del ciclo

Mantenere la pressione durante il raffreddamento estende il ciclo di processo e richiede una logica sofisticata dell'attrezzatura.

Non basta semplicemente "spegnere" il forno. L'attrezzatura deve gestire attivamente la velocità di raffreddamento e la curva di pressione contemporaneamente, il che aumenta la complessità dell'operazione e il costo dei macchinari.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo di pressatura a caldo sottovuoto per compositi Cu-CNT, considera quanto segue riguardo ai tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è l'integrità strutturale (nessuna delaminazione): Dai priorità al mantenimento della pressione durante la fase di raffreddamento. Assicurati che la tua attrezzatura possa sostenere un'elevata forza uniassiale ben al di sotto della temperatura di solidificazione per contrastare il recupero elastico dei CNT.

- Se il tuo obiettivo principale è la conduttività termica/elettrica: Dai priorità alla precisione della temperatura. Devi raggiungere la finestra esatta che garantisce un legame denso senza surriscaldamento, che potrebbe formare fasi fragili che interrompono i percorsi di conduttività.

Il successo nella fabbricazione di compositi Cu-CNT dipende meno dal picco di calore e più da quanto strettamente controlli l'ambiente mentre il materiale si raffredda e si solidifica.

Tabella riassuntiva:

| Caratteristica | Funzione nella lavorazione di Cu-CNT | Beneficio per l'integrità del materiale |

|---|---|---|

| Mantenimento della pressione | Contrasta l'effetto "molla" dei nanotubi | Previene la separazione fibra-matrice e la delaminazione |

| Controllo preciso della temperatura | Gestisce l'interfaccia di diffusione e il legame atomico | Evita la formazione di fasi fragili e garantisce la densità |

| Forza uniassiale | Promuove il flusso plastico della matrice di rame | Massimizza l'area di contatto e l'interblocco meccanico |

| Raffreddamento controllato | Sincronizza i tassi di restringimento | Minimizza le sollecitazioni interne dovute alla discrepanza di espansione termica |

Ottimizza la tua produzione di compositi con KINTEK

Non lasciare che la delaminazione comprometta la tua ricerca sui materiali avanzati. KINTEK fornisce sistemi di pressatura a caldo sottovuoto leader del settore, oltre alla nostra R&S e produzione esperta di forni a muffola, a tubo, rotativi e CVD. Sia che tu stia lavorando con compositi Cu-CNT o ceramiche specializzate, i nostri sistemi offrono la logica di pressione e temperatura precisa richiesta per bloccare l'integrità strutturale.

Pronto a ottenere un legame superiore? Contatta i nostri esperti oggi stesso per discutere una soluzione personalizzabile per le tue esigenze uniche di laboratorio ad alta temperatura.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è la funzione dell'applicazione della pressione assiale durante la sinterizzazione a pressa a caldo? Ottenere compositi metallici ad alta densità

- Qual è la funzione principale di un forno di sinterizzazione a pressa calda sottovuoto? Sintesi di compositi TiCN ad alte prestazioni

- Quale ruolo gioca il rivestimento di nitruro di boro esagonale (h-BN) negli stampi SPS? Proteggi i tuoi utensili e la purezza

- Quali sono i principali vantaggi dei forni a pressa a caldo sottovuoto rispetto ai forni convenzionali? Ottenere purezza e controllo superiori

- Quali sono i vantaggi dell'utilizzo di attrezzature per lo stampaggio a caldo per la lega TC4? Ottenere pezzi lisci e senza grinze

- Che cos'è la sinterizzazione a caldo attivata e i suoi vantaggi?Rivoluzionare la lavorazione della ceramica

- Come una fornace di pressatura a caldo sottovuoto facilita la densificazione della CaF2? Ottenere un'elevata trasparenza ottica

- Qual è il ruolo dei forni a pressa a caldo nella metallurgia delle polveri? Ottenere componenti ad alta densità in modo efficiente