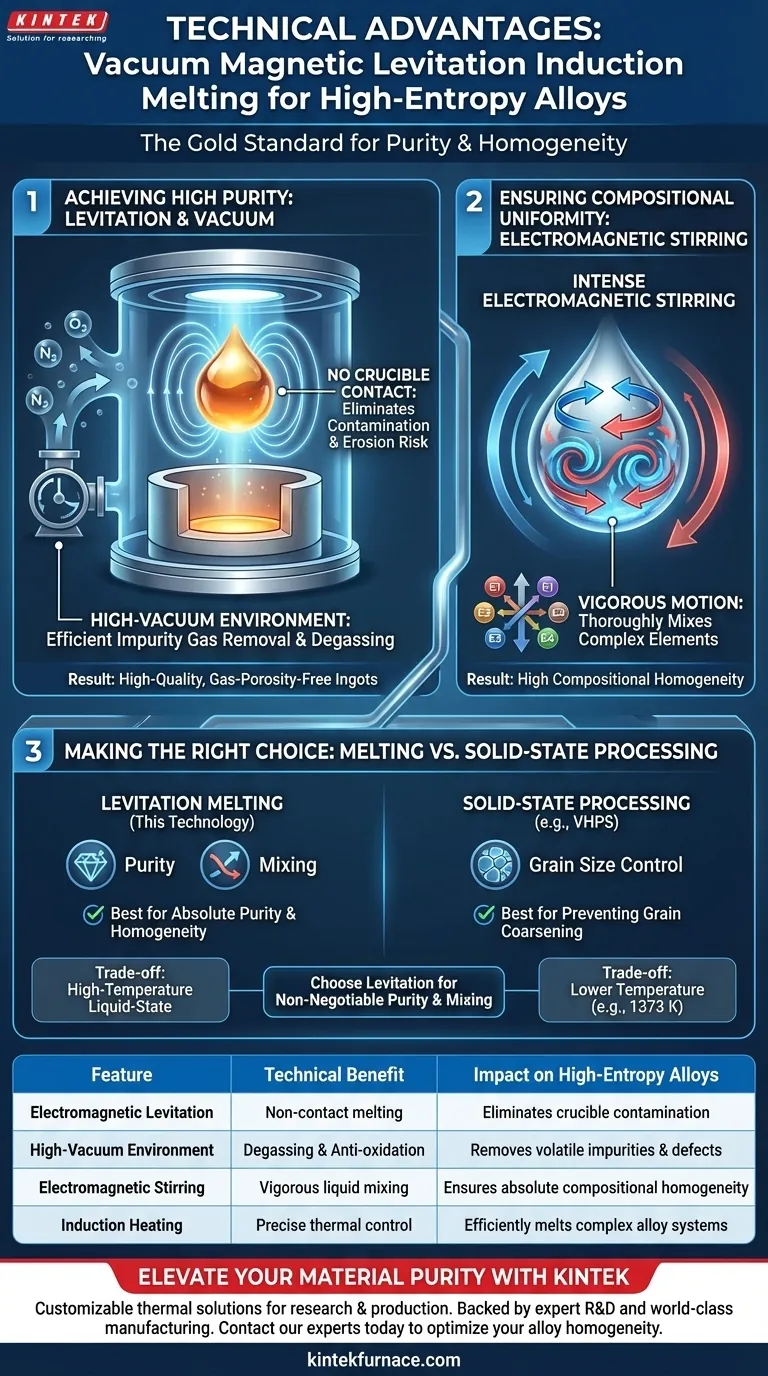

Il principale vantaggio tecnico di un forno fusorio a induzione a levitazione magnetica sottovuoto è la completa eliminazione della contaminazione da crogiolo attraverso l'uso della sospensione elettromagnetica. Questa tecnologia consente la produzione di leghe ad alta entropia con eccezionale purezza e uniformità compositiva combinando la fusione senza contatto con un intenso rimescolamento elettromagnetico in un ambiente ad alto vuoto.

Sospendendo il metallo fuso, questo metodo rimuove la maggiore fonte di impurità, il crogiolo stesso, utilizzando contemporaneamente forze elettromagnetiche per mescolare aggressivamente complesse composizioni di leghe.

Ottenere Elevata Purezza Tramite Levitazione

Eliminazione del Contatto con il Crogiolo

La caratteristica distintiva di questa tecnologia è l'utilizzo della forza elettromagnetica per sospendere il metallo fuso.

Poiché il metallo liquido non entra mai in contatto diretto con le pareti del crogiolo, non vi è alcun rischio che il materiale del crogiolo si eroda e contamini la fusione. Ciò è fondamentale per le leghe ad alta entropia (HEA) che possono contenere elementi reattivi che tipicamente attaccano i rivestimenti standard dei crogioli.

Rimozione Efficiente dei Gas Impuri

Il forno opera in un ambiente ad alto vuoto, che serve a un duplice scopo oltre al semplice isolamento.

Il vuoto promuove attivamente la rimozione dei gas volatili impuri dalla fusione. Abbassando la pressione parziale dell'ossigeno, il sistema previene l'ossidazione e degassa il materiale, ottenendo lingotti di alta qualità privi di porosità gassosa.

Garantire l'Uniformità Composizionale

Intenso Rimescolamento Elettromagnetico

Le leghe ad alta entropia sono costituite da più elementi principali, rendendo la segregazione una sfida tecnica significativa durante la produzione.

Lo stesso campo elettromagnetico che levita il metallo induce anche un intenso rimescolamento all'interno della goccia fusa. Questo movimento continuo e vigoroso assicura che tutti gli elementi costitutivi siano accuratamente mescolati, risultando in una lega con elevata omogeneità compositiva in tutto il lingotto.

Comprendere i Compromessi

Fusione vs. Lavorazione allo Stato Solido

Mentre la levitazione magnetica sottovuoto è superiore per purezza e miscelazione, è fondamentalmente un processo ad alta temperatura allo stato liquido.

Al contrario, metodi come la sinterizzazione a pressatura a caldo sottovuoto (VHPS) operano a temperature più basse allo stato solido (ad esempio, 1373 K). Sebbene la fusione a levitazione garantisca la miscelazione, le alte temperature coinvolte potrebbero non offrire la stessa inibizione della crescita del grano riscontrata nelle tecniche di sinterizzazione a temperature più basse.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo forno è in linea con le tue esigenze di produzione, considera i tuoi obiettivi specifici per la microstruttura e la purezza della lega.

- Se la tua priorità assoluta è la purezza e l'omogeneità: utilizza la levitazione magnetica sottovuoto per prevenire la contaminazione da crogiolo e garantire che gli elementi complessi siano completamente miscelati.

- Se la tua priorità assoluta è il controllo della dimensione del grano: considera che, sebbene la levitazione offra purezza, i metodi allo stato solido come la VHPS potrebbero essere più adatti per prevenire l'ingrossamento del grano durante la formazione.

Questa tecnologia rappresenta lo standard di eccellenza per la produzione di leghe complesse in cui la purezza chimica e l'omogeneità sono non negoziabili.

Tabella Riassuntiva:

| Caratteristica | Vantaggio Tecnico | Impatto sulle Leghe ad Alta Entropia |

|---|---|---|

| Levitazione Elettromagnetica | Fusione senza contatto | Elimina la contaminazione da crogiolo e l'erosione degli elementi reattivi |

| Ambiente ad Alto Vuoto | Degasaggio e anti-ossidazione | Rimuove le impurità volatili e previene i difetti indotti dall'ossigeno |

| Rimescolamento Elettromagnetico | Vigorosa miscelazione liquida | Garantisce assoluta omogeneità compositiva tra elementi multipli |

| Riscaldamento a Induzione | Controllo termico preciso | Fonde efficientemente sistemi di leghe complesse con elevati punti di fusione |

Eleva la Purezza dei Tuoi Materiali con KINTEK

La precisione nella produzione di leghe ad alta entropia richiede attrezzature che eliminino la contaminazione alla fonte. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi avanzati di levitazione magnetica sottovuoto insieme alla nostra gamma completa di forni Muffle, a Tubo, Rotativi e CVD. Sia che tu richieda purezza assoluta tramite fusione senza contatto o controllo specializzato della dimensione del grano, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a ottimizzare l'omogeneità della tua lega? Contatta i nostri esperti oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Mateusz Włoczewski, Dariusz M. Jarząbek. AlCoCrFeNiTi0.2 High-Entropy Alloy Under Plasma Nitriding: Complex Microstructure Transformation, Mechanical and Tribological Enhancement. DOI: 10.1007/s11661-025-07752-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è un forno a induzione IGBT? Sblocca l'efficienza moderna nella fusione dei metalli

- Cosa rende i forni a induzione adatti alla fusione dei metalli del gruppo del platino (PGM)? Ottieni purezza e precisione nella lavorazione dei metalli

- In che modo l'agitazione elettromagnetica nei forni a induzione IGBT migliora la qualità della fusione? Ottieni purezza e omogeneità del metallo superiori

- Perché l'efficienza energetica è importante nella scelta di un forno a induzione per fusione? Ridurre i costi e aumentare la produttività

- Quali progressi tecnologici stanno plasmando il mercato dei forni a induzione IGBT? Sblocca una fusione intelligente ed efficiente

- Quale intervallo di temperatura è richiesto per la fusione e la raffinazione delle leghe di alluminio 3003mod? Linee guida ottimali 700–760 °C

- Quale ruolo gioca un forno a induzione a media frequenza nella produzione di GGG60? Garantire una qualità metallurgica superiore

- Quali sono i vantaggi dell'utilizzo dei forni a induzione per la fusione del rame? Migliora qualità, efficienza e sicurezza