Fondamentalmente, l'agitazione elettromagnetica migliora la qualità della fusione utilizzando forze fisiche intrinseche per agitare vigorosamente e automaticamente il metallo fuso. Questo movimento costante assicura che l'intera fusione raggiunga una temperatura e una composizione chimica uniformi. L'azione di agitazione spinge attivamente le impurità e i gas verso la superficie per la rimozione, risultando in un metallo liquido più pulito e omogeneo.

Il vero valore dell'agitazione elettromagnetica è la sua capacità di trasformare una semplice fusione in un liquido altamente raffinato e uniforme. Gestendo attivamente la temperatura, la distribuzione della lega e la purezza, previene direttamente i comuni difetti di fusione ed eleva la qualità del prodotto finale.

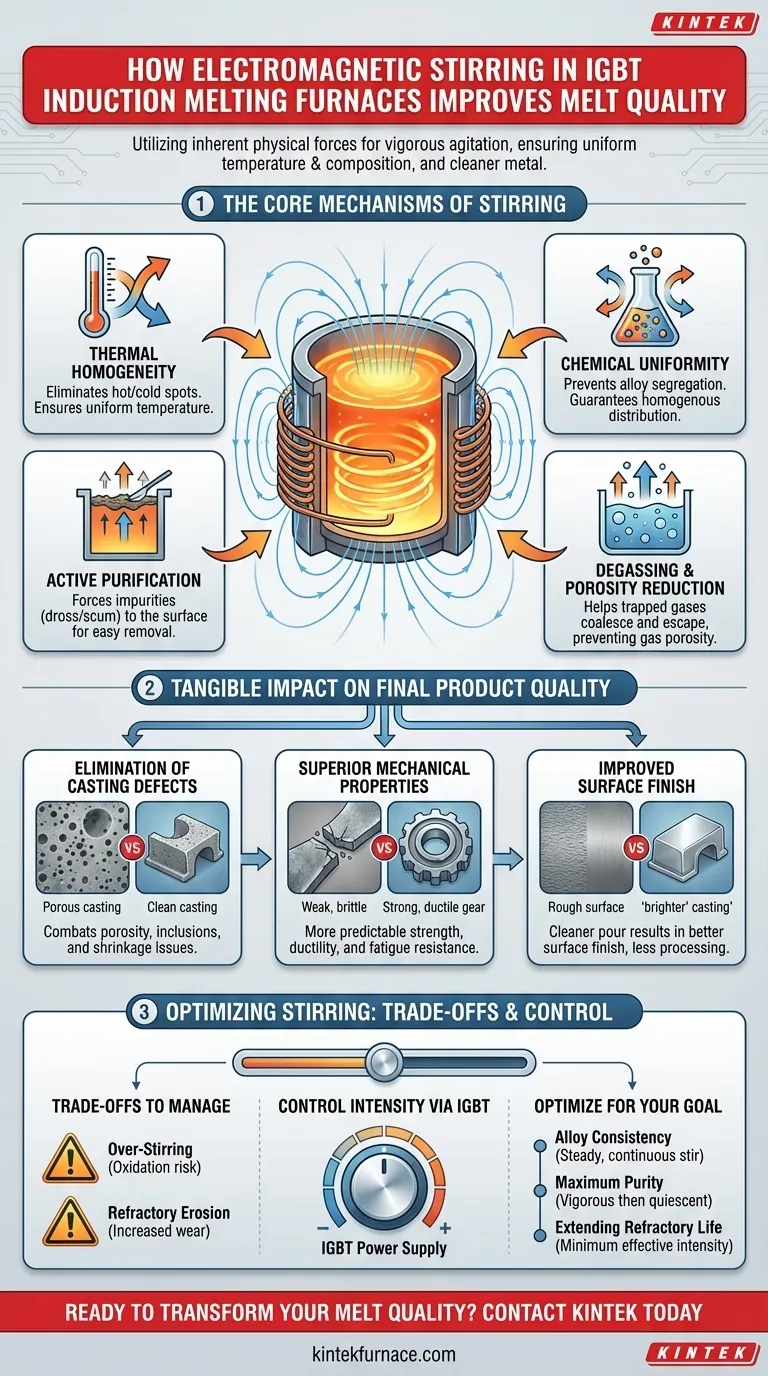

I meccanismi fondamentali dell'agitazione elettromagnetica

I benefici dell'agitazione elettromagnetica non sono un singolo effetto ma una combinazione di diversi processi fisici simultanei. Comprendere questi meccanismi rivela perché questa caratteristica è fondamentale per la metallurgia moderna.

Raggiungimento dell'omogeneità termica

In qualsiasi processo di riscaldamento, possono svilupparsi punti caldi e freddi. L'agitazione elettromagnetica fa circolare costantemente il metallo fuso, eliminando questi gradienti termici.

Ciò assicura che l'intero lotto raggiunga e mantenga la temperatura target in modo uniforme. Una temperatura costante è fondamentale per proprietà dei materiali prevedibili e previene lo stress termico all'interno della fusione.

Garantire l'uniformità chimica

Quando si creano leghe, elementi diversi hanno densità e punti di fusione diversi, il che può portare alla segregazione. La forza di agitazione miscela fisicamente questi elementi.

Questa azione garantisce una distribuzione omogenea di tutti gli agenti leganti, dall'acciaio e rame alle leghe di alluminio. Il risultato è una fusione finale con una composizione chimica costante in tutto, essenziale per soddisfare le specifiche del materiale.

Il processo di purificazione attiva

Il flusso rotazionale all'interno del crogiolo del forno crea un vortice. Questo movimento attira inclusioni più leggere, non metalliche, scorie e altre impurità (note come scoria o schiuma) verso il centro e verso l'alto fino alla superficie.

Una volta raccolte sulla superficie, queste scorie possono essere facilmente rimosse prima della colata. Questo è un processo attivo di autopulizia che riduce significativamente le impurità nella fusione finale.

Degassaggio e riduzione della porosità

La stessa azione di agitazione che muove le impurità solide aiuta anche i gas intrappolati a coalescere e a fuoriuscire dalla fusione.

Riducendo la quantità di gas disciolto, come l'idrogeno nell'alluminio, si previene direttamente la formazione di porosità da gas – piccole bolle che indeboliscono il prodotto fuso finale. Ciò porta a fusioni più dense e resistenti.

L'impatto tangibile sulla qualità del prodotto finale

Lo stato raffinato del metallo fuso si traduce direttamente in miglioramenti misurabili nel prodotto finito.

Eliminazione dei difetti di fusione

Una fusione pulita, priva di gas e omogenea è la base per una fusione priva di difetti. L'agitazione elettromagnetica combatte direttamente i difetti comuni come la porosità (da gas intrappolato) e le inclusioni (da impurità). Contribuisce anche a ridurre i problemi di ritiro garantendo un processo di raffreddamento uniforme.

Proprietà meccaniche superiori

Poiché la composizione della lega è perfettamente uniforme e il materiale è privo di vuoti interni e impurità, il prodotto finale presenta proprietà meccaniche più affidabili e superiori. La resistenza, la duttilità e la resistenza alla fatica del materiale diventano più prevedibili e consistenti.

Finitura superficiale migliorata

La rimozione di scorie e impurità superficiali si traduce in una colata più pulita. Ciò porta a quelle che l'industria spesso definisce fusioni "più brillanti", che hanno una migliore finitura superficiale e richiedono meno lavorazioni secondarie.

Comprendere i compromessi e le considerazioni

Sebbene potente, l'agitazione elettromagnetica è un parametro di processo che deve essere gestito correttamente per evitare conseguenze negative.

Agitazione eccessiva e ossidazione

Un'agitazione eccessivamente vigorosa può rompere lo strato protettivo di scoria sulla superficie della fusione. Ciò espone il metallo fuso direttamente all'atmosfera, il che può aumentare l'assorbimento di gas e l'ossidazione, annullando parzialmente i benefici.

Erosione del refrattario

Il flusso costante e ad alta velocità del metallo fuso contro le pareti del forno può accelerare l'erosione del rivestimento refrattario. L'intensità dell'agitazione deve essere bilanciata con il costo e i tempi di inattività associati a una più frequente rifinitura del forno.

Abbinamento dell'agitazione alla lega

Metalli diversi richiedono intensità di agitazione diverse. Un metallo leggero come l'alluminio richiede un'agitazione più delicata rispetto a un metallo denso come l'acciaio. L'uso di parametri errati può essere inefficace o, peggio, dannoso per la qualità della fusione.

Ottimizzazione dell'agitazione per la tua applicazione

La capacità di controllare l'intensità dell'agitazione tramite l'alimentatore IGBT è un vantaggio chiave. Utilizza questo controllo per abbinare il processo al tuo obiettivo principale.

- Se il tuo obiettivo principale è la consistenza della lega: Dai priorità a un'agitazione costante e continua durante la fase di mantenimento per garantire che tutti gli elementi rimangano in una soluzione uniforme prima della colata.

- Se il tuo obiettivo principale è la massima purezza: Utilizza un'agitazione vigorosa durante le fasi iniziali di fusione e surriscaldamento per portare le impurità in superficie per la rimozione, quindi riduci l'intensità per consentire alla fusione di diventare quiescente prima della colata.

- Se il tuo obiettivo principale è prolungare la vita del refrattario: Utilizza l'intensità di agitazione efficace minima richiesta per la tua lega specifica per ottenere omogeneità senza causare un'eccessiva erosione sul rivestimento del forno.

In definitiva, padroneggiare l'agitazione elettromagnetica ti dà il controllo diretto sulla qualità metallurgica finale del tuo prodotto.

Tabella riassuntiva:

| Beneficio | Risultato chiave |

|---|---|

| Omogeneità termica | Elimina i punti caldi/freddi per una temperatura uniforme |

| Uniformità chimica | Previene la segregazione della lega per una composizione costante |

| Purificazione attiva | Spinge le impurità in superficie per una facile rimozione |

| Degassaggio | Riduce la porosità da gas per fusioni più resistenti e dense |

Pronto a trasformare la qualità della tua fusione con l'agitazione elettromagnetica avanzata?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diverse fonderie e laboratori metallurgici soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Possiamo aiutarti a ottimizzare il tuo processo di fusione per ottenere una purezza, omogeneità e qualità del prodotto finale superiori.

Contattaci oggi per discutere come i nostri forni a induzione IGBT possono migliorare la tua produzione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5