Per le applicazioni che coinvolgono i metalli del gruppo del platino (PGM), i forni a induzione sono particolarmente adatti grazie alla loro capacità di fornire un ambiente di fusione eccezionalmente pulito, unito a un controllo della temperatura preciso e ripetibile. Questa combinazione è fondamentale per preservare la purezza intrinseca e l'alto valore di materiali come platino, iridio e rodio, che non tollerano la contaminazione o la variazione di temperatura comuni in altri metodi di fusione.

L'idoneità dei forni a induzione per i PGM deriva dalla loro tecnologia di base: l'induzione elettromagnetica. Riscaldando il metallo direttamente senza alcun contatto fisico da una fiamma o un elettrodo, questo processo elimina intrinsecamente le principali fonti di contaminazione, consentendo al contempo la precisione chirurgica necessaria per gestire le proprietà uniche di questi metalli preziosi.

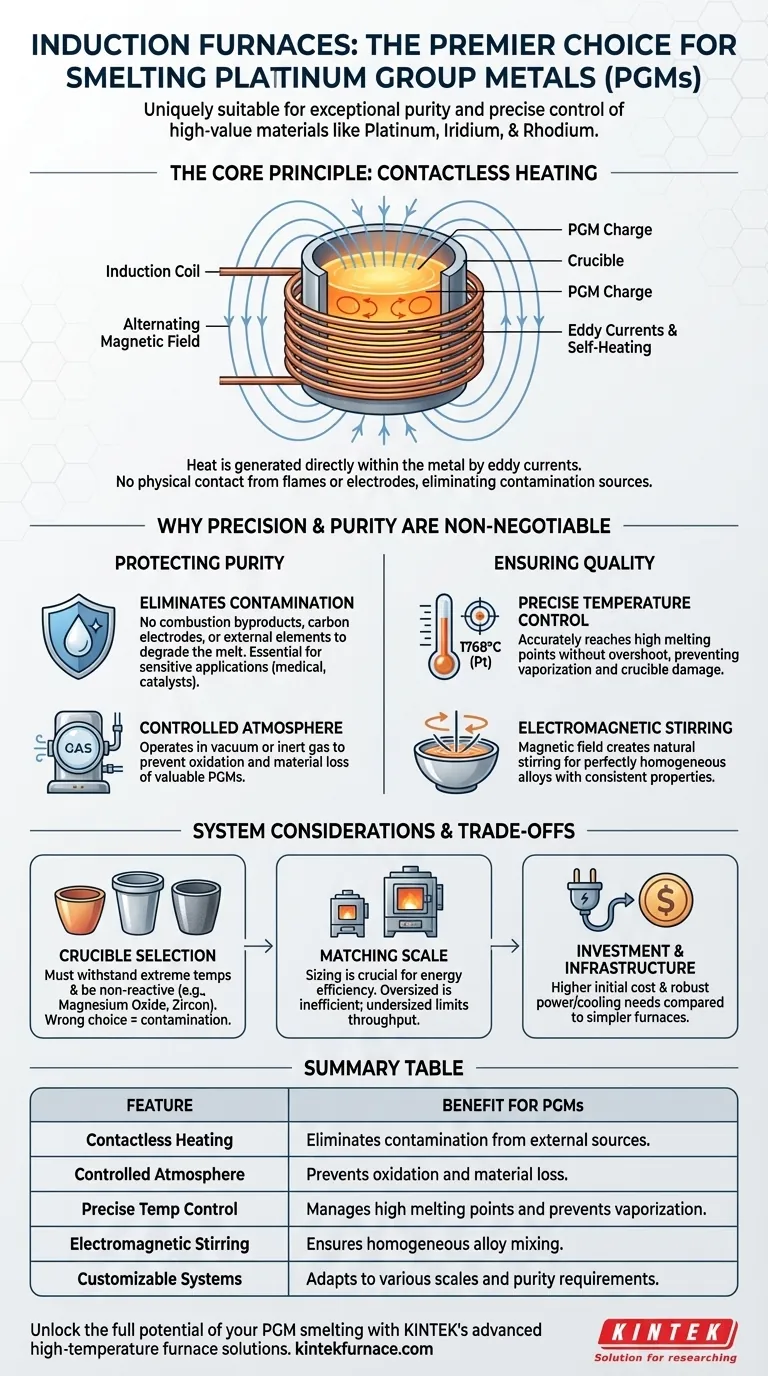

Il Principio Fondamentale: Come il Riscaldamento a Induzione Protegge la Purezza

Il vantaggio principale di un forno a induzione risiede nel suo meccanismo fondamentale. Comprendere questo principio chiarisce perché è la scelta superiore per i materiali in cui la purezza è fondamentale.

Riscaldamento Diretto e Senza Contatto

Un forno a induzione utilizza un potente campo magnetico alternato generato da una bobina di rame. Questo campo induce forti correnti elettriche (correnti parassite) direttamente all'interno del materiale conduttivo dei PGM presente nel crogiolo. La resistenza elettrica del metallo stesso fa sì che si riscaldi rapidamente ed efficientemente, trasformando essenzialmente il metallo nel suo elemento riscaldante.

Eliminazione delle Fonti di Contaminazione

A differenza dei forni a combustione o ad arco, il processo a induzione non comporta sottoprodotti di combustione, elettrodi di carbonio o elementi riscaldanti esterni che potrebbero degradarsi e introdurre impurità nella massa fusa. Questo riscaldamento pulito è essenziale per i PGM utilizzati in applicazioni sensibili come apparecchiature mediche e catalizzatori chimici, dove anche una contaminazione minima può portare a malfunzionamenti.

Creazione di un'Atmosfera Controllata

Poiché non è necessaria l'ossigeno per sostenere la combustione, i forni a induzione possono operare con un'atmosfera strettamente controllata. Ciò consente la fusione sottovuoto o sotto una coperta di gas inerte, fondamentale per prevenire l'ossidazione dei metalli preziosi e di eventuali elementi leganti presenti.

Perché la Precisione è Non Negoziabile per i PGM

I metalli del gruppo del platino non sono solo preziosi, ma possiedono anche proprietà metallurgiche impegnative. I loro alti punti di fusione e la sensibilità alle deviazioni di temperatura richiedono un livello di controllo che la tecnologia a induzione è posizionata in modo univoco per fornire.

Il Ruolo Critico del Controllo della Temperatura

I PGM come il platino e l'iridio hanno punti di fusione estremamente elevati (rispettivamente 1768°C e 2446°C). I sistemi a induzione consentono un preciso apporto di potenza, permettendo agli operatori di raggiungere e mantenere queste temperature target senza superarle, il che potrebbe vaporizzare materiale prezioso o danneggiare il crogiolo.

Garantire Leghe Omogenee

Il campo magnetico che riscalda il metallo crea anche un'azione di agitazione naturale all'interno del bagno fuso. Questa agitazione elettromagnetica assicura che tutti gli elementi siano distribuiti uniformemente, risultando in una lega perfettamente omogenea. Ciò è fondamentale per le applicazioni in cui sono richieste proprietà del materiale coerenti.

Prevenzione della Perdita di Materiale

Il controllo preciso della temperatura e un ambiente sigillato riducono drasticamente le perdite dovute a ossidazione e vaporizzazione. Quando si ha a che fare con alcuni dei materiali più costosi sulla terra, minimizzare queste perdite ha un impatto diretto e significativo sulla redditività.

Comprendere i Compromessi e i Componenti del Sistema

Sebbene molto efficace, un forno a induzione è un sistema. Le sue prestazioni dipendono dalla corretta corrispondenza dei suoi componenti con l'applicazione e dalla comprensione dei suoi requisiti operativi.

La Scelta Critica del Crogiolo

Il forno stesso è solo una parte dell'equazione. Il crogiolo, il recipiente che contiene il metallo fuso, è altrettanto importante. Deve essere in grado di resistere a temperature estreme ed essere chimicamente non reattivo con il PGM specifico che viene fuso. Per platino e acciaio, sono spesso necessari materiali come ossido di magnesio, zircone e corindone. L'uso del crogiolo sbagliato comporterà la contaminazione della fusione o un guasto catastrofico.

Abbinare il Forno alla Scala

I forni a induzione sono disponibili in un'ampia gamma di capacità, da piccole unità da banco che fondono pochi chilogrammi a grandi sistemi industriali che gestiscono centinaia. Dimensionare correttamente il forno per il lotto tipico è essenziale per ottenere un'efficienza energetica ottimale e tempi di fusione. Un forno sovradimensionato è inefficiente per le fusioni piccole, mentre uno sottodimensionato limita la produttività.

Costo Iniziale e Infrastruttura

L'investimento iniziale di capitale per un sistema di forno a induzione può essere superiore a quello dei forni a combustione più semplici. Richiedono inoltre una solida infrastruttura elettrica per fornire la potenza necessaria e spesso incorporano sistemi di raffreddamento ad acqua per gestire il calore nelle bobine a induzione, il che aumenta la complessità del sistema.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della giusta tecnologia di fusione richiede l'allineamento delle sue capacità con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima purezza e precisione della lega: Il riscaldamento senza contatto e l'atmosfera controllata di un forno a induzione sono essenziali per le applicazioni nei settori medico, aerospaziale e dei catalizzatori.

- Se il tuo obiettivo principale è la produzione di gioielli: L'induzione fornisce il controllo necessario per mantenere un colore preciso, prevenire la perdita di materiale prezioso e garantire la qualità costante richiesta per i prodotti di fascia alta.

- Se il tuo obiettivo principale è l'efficienza della produzione su scala: Assicurati di selezionare un sistema di forno a induzione e crogiolo dimensionato correttamente per i requisiti del tuo lotto al fine di massimizzare l'efficienza energetica e la produttività.

Comprendendo questi principi, puoi sfruttare con fiducia la tecnologia a induzione per padroneggiare il processo preciso ed esigente della lavorazione dei metalli del gruppo del platino.

Tabella Riassuntiva:

| Caratteristica | Vantaggio per i PGM |

|---|---|

| Riscaldamento Senza Contatto | Elimina la contaminazione da fonti esterne |

| Atmosfera Controllata | Previene l'ossidazione e la perdita di materiale |

| Controllo Preciso della Temperatura | Gestisce gli alti punti di fusione e previene la vaporizzazione |

| Agitazione Elettromagnetica | Assicura una miscelazione omogenea della lega |

| Sistemi Personalizzabili | Si adatta a varie scale ed esigenze di purezza |

Sblocca il pieno potenziale della tua fusione di metalli del gruppo del platino con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni a induzione, forni a muffola, forni a tubo, forni rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo purezza, efficienza e risparmi sui costi superiori. Contattaci oggi per discutere come possiamo migliorare le tue operazioni di lavorazione dei metalli!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza