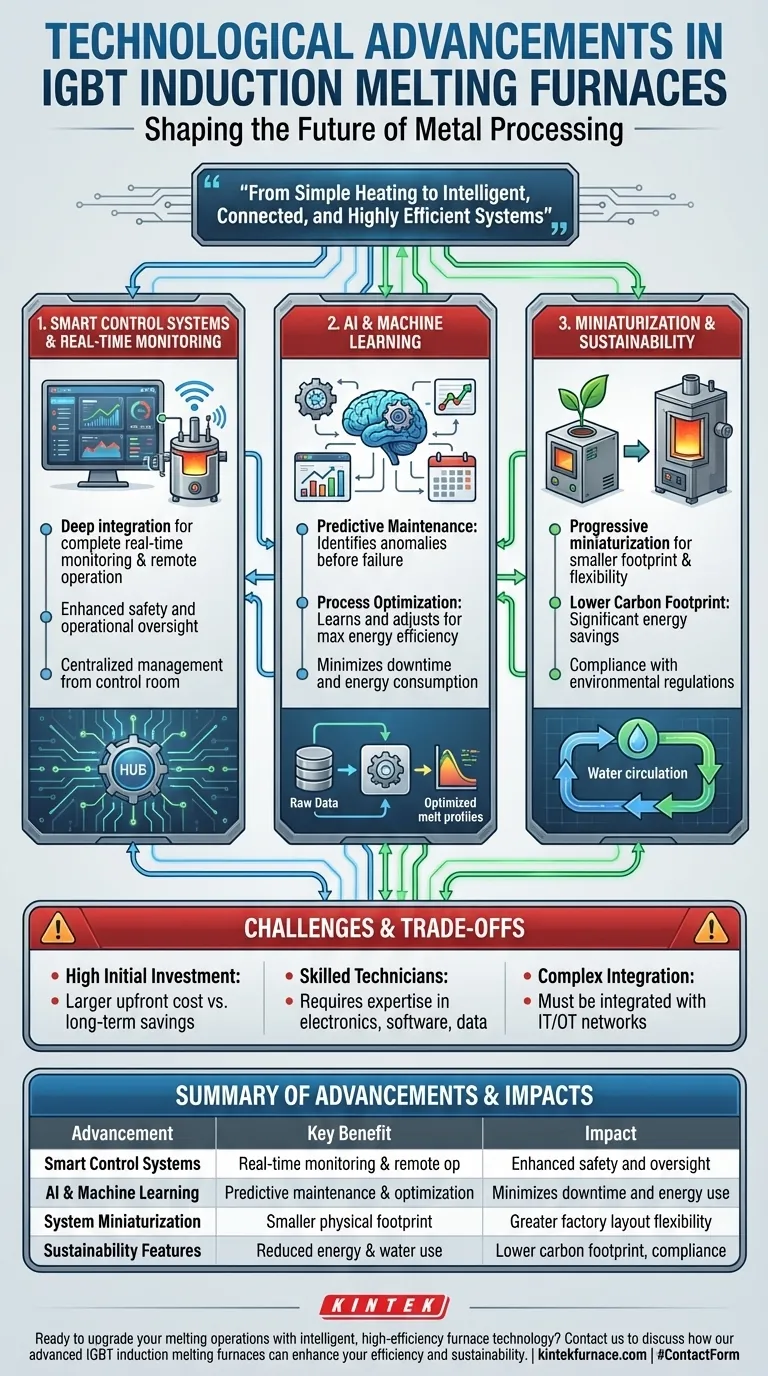

Al loro interno, i forni a induzione IGBT vengono trasformati da tre progressi tecnologici chiave: la profonda integrazione di sistemi di controllo intelligenti per il monitoraggio in tempo reale, l'applicazione dell'intelligenza artificiale per l'ottimizzazione dei processi e la progressiva miniaturizzazione dei sistemi di riscaldamento stessi. Queste innovazioni stanno trasformando i forni da semplici strumenti di riscaldamento ad asset intelligenti e basati sui dati che migliorano l'efficienza, la prevedibilità e il controllo sull'intero processo di fusione.

L'evoluzione del forno IGBT non riguarda più solo la fusione dei metalli più velocemente. Si tratta di creare un sistema intelligente, connesso e altamente efficiente che minimizzi lo spreco di energia, preveda i guasti prima che si verifichino e fornisca un controllo operativo senza precedenti.

Il passaggio dalla forza bruta al controllo intelligente

Storicamente, l'efficienza del forno dipendeva dalla potenza grezza e dai componenti robusti. Oggi, l'attenzione si è spostata drasticamente verso sistemi di controllo intelligenti che ottimizzano ogni fase del ciclo di fusione. Questo nuovo paradigma si basa sulla tecnologia IGBT ma viene elevato dall'intelligenza digitale.

Il nucleo dei forni moderni: la tecnologia IGBT

Il Transistor Bipolare a Gate Isolato (IGBT) è la tecnologia fondamentale che consente questi progressi. A differenza dei sistemi più vecchi basati su SCR, i forni IGBT forniscono una potenza costante indipendentemente dal carico o dalle condizioni del rivestimento del forno.

Questa coerenza è fondamentale per fondere in modo efficiente materiali come acciaio inossidabile, rame e alluminio. Inoltre, gli IGBT producono un inquinamento armonico minimo, garantendo che non interrompano la rete elettrica della fabbrica o interferiscano con altre apparecchiature sensibili.

Integrazione intelligente: monitoraggio in tempo reale e funzionamento remoto

I forni moderni sono ora dotati di software integrato completamente digitale in esecuzione su processori come DSP o ARM. Questi sistemi forniscono ricche interfacce di comunicazione che sono la porta d'accesso all'integrazione con la fabbrica intelligente.

Ciò consente il monitoraggio completo in tempo reale di ogni parametro operativo. Ancora più importante, consente il controllo remoto completo, consentendo a tecnici qualificati di gestire e risolvere i problemi dei forni da una sala di controllo centrale, migliorando sia la sicurezza che la supervisione operativa.

Il potere dell'IA e dell'apprendimento automatico

Il progresso più trasformativo è l'uso dell'IA e dell'apprendimento automatico. Analizzando dati storici e in tempo reale, questi algoritmi possono sbloccare due vantaggi critici.

Il primo è la manutenzione predittiva. L'IA può identificare anomalie sottili nelle prestazioni che indicano un potenziale guasto di un componente, consentendo una manutenzione programmata prima che si verifichi un guasto catastrofico e costoso.

Il secondo è l'ottimizzazione dei processi. Il sistema può apprendere il profilo di fusione più efficiente dal punto di vista energetico per metalli e carichi specifici, regolando automaticamente i cicli di potenza per ridurre al minimo il consumo energetico pur ottenendo tempi di fusione più rapidi.

Ridefinire le impronte fisiche e ambientali

Oltre all'intelligenza digitale, i progressi stanno influenzando anche il profilo fisico e ambientale dei forni moderni. Gli obiettivi sono una maggiore flessibilità nella disposizione degli impianti e una significativa riduzione dell'impatto ambientale per soddisfare i moderni standard di sostenibilità.

Miniaturizzazione e il suo impatto pratico

Una tendenza chiara è la miniaturizzazione dei sistemi di riscaldamento a induzione. Man mano che i componenti diventano più efficienti e densi di potenza, l'ingombro complessivo delle apparecchiature si riduce.

Ciò offre maggiore flessibilità nella progettazione del pavimento della fabbrica e può consentire nuove applicazioni di fusione più localizzate che in precedenza erano impraticabili a causa di limitazioni di spazio.

Promuovere la sostenibilità e la conformità

La sostenibilità è un motore primario dell'innovazione. L'efficienza intrinseca della tecnologia IGBT offre già significativi risparmi energetici e tempi di lavorazione più rapidi rispetto ai metodi più vecchi.

Ciò è ulteriormente migliorato da caratteristiche come i sistemi di circolazione dell'acqua a circuito chiuso con scambiatori di calore, che prevengono l'accumulo di incrostazioni e mantengono l'efficienza massima. Queste efficienze combinate aiutano le aziende a ridurre la loro impronta di carbonio e a conformarsi a normative ambientali sempre più severe.

Comprendere i compromessi e le sfide

Sebbene questi progressi offrano vantaggi profondi, adottarli richiede una chiara comprensione delle sfide associate. L'obiettività è fondamentale quando si considera un investimento così significativo.

L'alto investimento iniziale

La barriera più significativa è l'alto costo iniziale di capitale. I forni IGBT avanzati integrati con tecnologia intelligente e IA rappresentano un investimento iniziale molto più elevato rispetto ai sistemi tradizionali meno sofisticati. Ciò deve essere ponderato rispetto ai risparmi operativi a lungo termine in termini di energia, manutenzione e tempi di attività.

La domanda di tecnici qualificati

Queste non sono macchine semplici. La gestione, la manutenzione e lo sfruttamento di tutte le capacità di un forno intelligente richiedono tecnici con competenze avanzate in elettronica, software e analisi dei dati. La necessità di questo talento specializzato può essere un ostacolo operativo significativo.

La complessità dell'integrazione

Un forno intelligente non esiste nel vuoto. Per raggiungere il suo pieno potenziale, deve essere integrato nella più ampia rete IT e di tecnologia operativa (OT) dell'impianto. Ciò può introdurre un livello di complessità tecnologica che richiede un'attenta pianificazione e competenza per essere gestito efficacemente.

Fare la scelta giusta per la tua attività

La decisione di investire in un nuovo forno IGBT dipende interamente dai tuoi obiettivi operativi primari. Chiarificando il tuo motore principale, puoi selezionare la tecnologia che fornirà il maggior valore.

- Se la tua attenzione principale è massimizzare l'efficienza operativa e i tempi di attività: Dai priorità ai sistemi con comprovate funzionalità di manutenzione predittiva e ottimizzazione dei processi basate sull'IA.

- Se la tua attenzione principale è ridurre i costi energetici e raggiungere gli obiettivi di sostenibilità: Concentrati sui guadagni di efficienza fondamentali dell'IGBT, combinati con il monitoraggio intelligente per tracciare e minimizzare il consumo energetico per fusione.

- Se la tua attenzione principale è la flessibilità operativa o hai limitazioni di spazio: Indaga sull'ultima generazione di sistemi a induzione miniaturizzati per vedere come possono adattarsi al tuo flusso di lavoro.

In definitiva, scegliere la giusta tecnologia per i forni significa investire in un futuro più prevedibile, efficiente e sostenibile per le tue operazioni di fusione.

Tabella riassuntiva:

| Avanzamento | Vantaggio chiave | Impatto |

|---|---|---|

| Sistemi di controllo intelligenti | Monitoraggio in tempo reale e funzionamento remoto | Maggiore sicurezza e supervisione operativa |

| IA e apprendimento automatico | Manutenzione predittiva e ottimizzazione dei processi | Minimizza i tempi di inattività e il consumo energetico |

| Miniaturizzazione del sistema | Ingombro fisico ridotto | Maggiore flessibilità nella disposizione della fabbrica |

| Caratteristiche di sostenibilità | Riduzione del consumo energetico e circolazione dell'acqua | Impronta di carbonio ridotta e conformità normativa |

Pronto ad aggiornare le tue operazioni di fusione con tecnologia di forni intelligente ad alta efficienza? I forni a induzione IGBT avanzati di KINTEK sono progettati per laboratori e impianti industriali che richiedono precisione e affidabilità. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo soluzioni come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le vostre esigenze specifiche. Contattaci oggi (#ContactForm) per discutere come la nostra tecnologia può migliorare la tua efficienza, prevedibilità e sostenibilità.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo