In sintesi, l'efficienza energetica in un forno a induzione per fusione è una leva diretta sui costi operativi e sulla redditività. Poiché questi forni sono significativi consumatori di energia, un'unità più efficiente si traduce direttamente in bollette elettriche più basse. Questa riduzione del consumo energetico non solo produce notevoli risparmi sui costi a lungo termine, ma offre anche cruciali benefici ambientali, riducendo l'impronta di carbonio della vostra attività.

Sebbene il beneficio immediato di un forno efficiente dal punto di vista energetico sia una bolletta elettrica più bassa, il suo vero valore risiede nel modo in cui l'efficienza influisce sulla produttività complessiva, sulla qualità della fusione e sulla scalabilità a lungo termine. Non è solo una caratteristica, ma un elemento fondamentale di un'operazione di fusione moderna e competitiva.

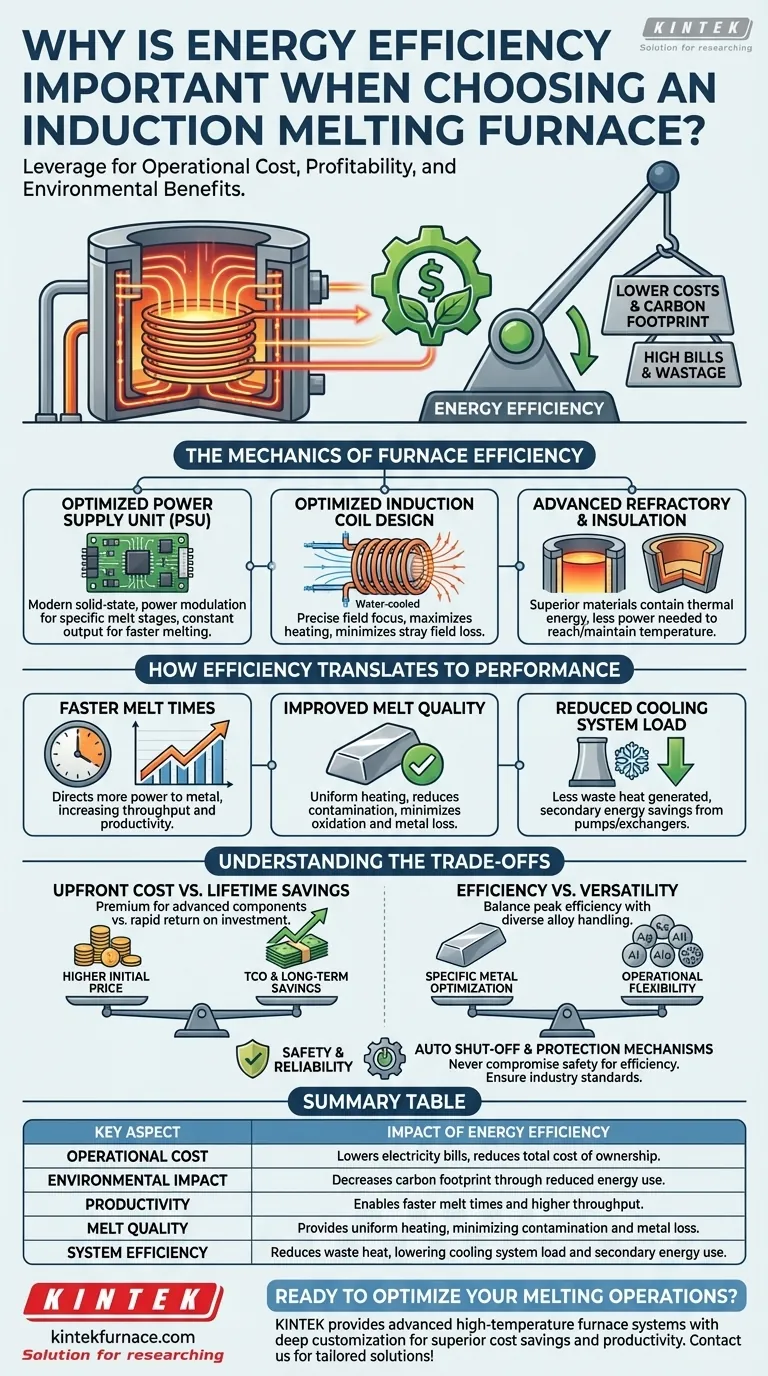

La meccanica dell'efficienza del forno

Comprendere dove l'energia viene utilizzata—e risparmiata—richiede di esaminare i componenti principali del sistema del forno. I moderni guadagni di efficienza non derivano da una singola innovazione, ma dall'ottimizzazione dell'intero sistema che lavora in concerto.

L'unità di alimentazione (PSU)

La PSU è il cuore del forno, che converte l'elettricità di rete standard nella corrente alternata ad alta frequenza necessaria per generare il campo magnetico. I moderni alimentatori a stato solido sono molto più efficienti rispetto alle tecnologie più vecchie.

Essi consentono funzionalità come la modulazione della potenza, che regola l'erogazione di energia in base alla fase specifica della fusione, e mantengono una potenza costante, il che porta direttamente a velocità di fusione più rapide e prevedibili.

Design ottimizzato della bobina di induzione

La bobina di induzione in rame raffreddata ad acqua è dove l'energia viene convertita in un potente campo magnetico. L'efficienza di questo trasferimento è fondamentale.

Una bobina ben progettata focalizza il campo magnetico precisamente sulla carica metallica. Ciò garantisce che la massima energia venga assorbita dal metallo per il riscaldamento e minimizza l'energia persa come campi elettromagnetici dispersi, risultando in una fusione più efficace.

Refrattari e isolamento avanzati

Ogni minima quantità di calore che fuoriesce dal crogiolo è energia sprecata. I forni ad alta efficienza utilizzano materiali refrattari e isolamento superiori per contenere l'energia termica all'interno della fusione.

Questa caratteristica semplice ma critica significa che è necessaria meno energia per raggiungere e mantenere la temperatura target, riducendo direttamente il consumo di kilowattora durante ogni ciclo.

Come l'efficienza si traduce in prestazioni

L'efficienza energetica non è solo un numero astratto; ha effetti tangibili sulle vostre operazioni quotidiane e sulla qualità del vostro prodotto finale.

Tempi di fusione più rapidi

Un forno efficiente dirige più potenza nel metallo. Ciò si traduce in riscaldamento più rapido e tempi di fusione più brevi, il che aumenta direttamente la produttività e la capacità produttiva del vostro impianto.

Per le operazioni su scala industriale, ridurre di pochi minuti ogni ciclo di fusione può aggiungere ore di tempo di produzione aggiuntivo in una settimana.

Migliore qualità della fusione

L'efficienza è strettamente legata al controllo. Un sistema ben progettato fornisce un riscaldamento uniforme, garantendo che l'intera carica metallica raggiunga la temperatura contemporaneamente.

Questa coerenza riduce il rischio di contaminazione da surriscaldamento, minimizza la perdita di metallo dovuta all'ossidazione e produce un prodotto finale più omogeneo.

Carico ridotto del sistema di raffreddamento

L'inefficienza si manifesta come calore disperso, che il sistema di raffreddamento ad acqua a circuito chiuso del forno deve poi rimuovere. Un forno più efficiente genera meno calore disperso.

Ciò riduce il carico sul sistema di raffreddamento, portando a risparmi energetici secondari da pompe e scambiatori di calore, nonché a un minore consumo di acqua.

Comprendere i compromessi

La scelta di un forno richiede una visione olistica. L'opzione più efficiente dal punto di vista energetico potrebbe non essere la soluzione perfetta senza considerare altri fattori critici.

Costo iniziale vs. risparmi a vita

I forni ad alta efficienza spesso hanno un prezzo di acquisto iniziale più elevato a causa dei loro componenti avanzati. Tuttavia, questo sovrapprezzo è un investimento.

È necessario calcolare il costo totale di proprietà (TCO), tenendo conto dei risparmi energetici a lungo termine, che spesso possono fornire un rapido ritorno sull'investimento iniziale.

Efficienza vs. versatilità

Alcuni design di forni sono altamente ottimizzati per un metallo e una dimensione di carica specifici per raggiungere la massima efficienza. Questa specializzazione può talvolta avvenire a scapito della flessibilità.

Se la vostra operazione gestisce un'ampia varietà di leghe o dimensioni di lotti, è necessario bilanciare la necessità di massima efficienza con la necessità di versatilità operativa.

Non trascurare sicurezza e affidabilità

La ricerca dell'efficienza non deve mai compromettere la sicurezza. Assicuratevi che qualsiasi forno che considerate soddisfi tutti gli standard di sicurezza del settore, con caratteristiche come sistemi di spegnimento automatico e arresti di emergenza.

Allo stesso modo, l'affidabilità è fondamentale. I forni con meccanismi di protezione completi contro sovratensione, sovracorrente e carenza d'acqua garantiscono il tempo di attività e proteggono l'attrezzatura da danni, salvaguardando il vostro investimento.

Fare la scelta giusta per la vostra operazione

Il forno ideale dipende interamente dai vostri obiettivi operativi specifici. Utilizzate questi punti per guidare il vostro processo decisionale.

- Se il vostro obiettivo principale è massimizzare la capacità produttiva: Date priorità a un forno con potenza elevata costante e una comprovata esperienza di capacità di fusione rapida.

- Se il vostro obiettivo principale è minimizzare i costi operativi: Esaminate attentamente le valutazioni di efficienza dell'alimentatore e la qualità dell'isolamento per ridurre il consumo energetico a lungo termine.

- Se il vostro obiettivo principale è la crescita a lungo termine: Selezionate un sistema scalabile che mantenga la sua efficienza su una gamma di richieste di produzione per evitare futuri costi di sostituzione.

- Se il vostro obiettivo principale è la fusione di leghe diverse o sensibili: Assicuratevi che il controllo preciso della temperatura del forno e le capacità di riscaldamento uniforme siano sufficienti per le vostre esigenze metallurgiche.

In definitiva, scegliere il forno giusto significa investire in un sistema in cui l'efficienza energetica non solo porta a risparmi, ma anche all'eccellenza operativa complessiva.

Tabella riassuntiva:

| Aspetto chiave | Impatto dell'efficienza energetica |

|---|---|

| Costo operativo | Riduce le bollette elettriche, diminuisce il costo totale di proprietà |

| Impatto ambientale | Diminuisce l'impronta di carbonio attraverso un minore consumo energetico |

| Produttività | Consente tempi di fusione più rapidi e maggiore capacità produttiva |

| Qualità della fusione | Fornisce un riscaldamento uniforme, minimizzando contaminazione e perdita di metallo |

| Efficienza del sistema | Riduce il calore disperso, abbassando il carico del sistema di raffreddamento e l'uso di energia secondaria |

Pronti a ottimizzare le vostre operazioni di fusione con soluzioni ad alta efficienza energetica? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi di forni ad alta temperatura avanzati, inclusi forni a induzione per fusione, forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le vostre esigenze sperimentali e di produzione uniche, aiutandovi a ottenere risparmi sui costi, produttività e scalabilità superiori. Contattateci oggi per discutere come le nostre soluzioni di forni su misura possono beneficiare la vostra attività!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo