In sintesi, i forni a induzione IGBT per la fusione sono fondamentali in quasi tutti i settori che lavorano i metalli, dalla produzione di acciaio e alluminio ad alto volume ai settori aerospaziale ed elettronico guidati dalla precisione. La loro adozione è diffusa grazie alla loro superiore efficienza energetica, alle rapide capacità di fusione e al controllo preciso della temperatura, elementi critici per gli standard di produzione moderni.

La ragione principale della vasta adozione dei forni a induzione IGBT non è solo la loro capacità di fondere il metallo, ma la loro capacità di fornire risultati specifici e di alto valore. Questi forni forniscono il controllo, la purezza e l'efficienza necessari per le industrie che producono di tutto, dai componenti automobilistici alle superleghe aerospaziali avanzate.

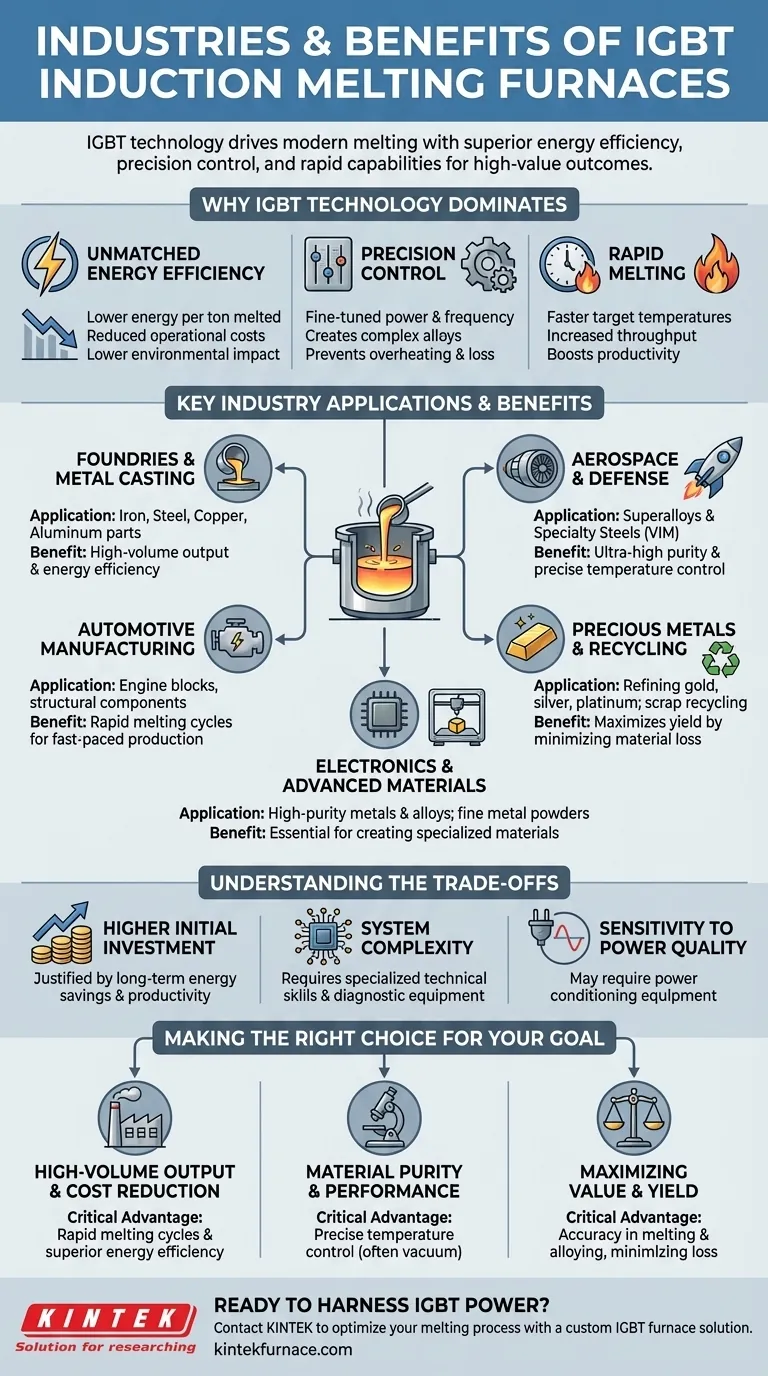

Perché la tecnologia IGBT domina la fusione moderna

L'IGBT (Transistor Bipolare a Gate Isolato) è l'alimentatore a stato solido che aziona il moderno forno a induzione. Rappresenta un salto significativo rispetto alle tecnologie più vecchie e meno efficienti, offrendo vantaggi distinti da cui dipendono le industrie moderne.

Efficienza energetica senza pari

Gli alimentatori IGBT convertono l'elettricità in corrente ad alta frequenza in modo molto più efficiente rispetto ai sistemi legacy. Ciò si traduce direttamente in un minor consumo energetico per tonnellata di metallo fuso, riducendo i costi operativi e l'impatto ambientale.

Controllo preciso della temperatura e del processo

Questi sistemi consentono un controllo estremamente preciso sull'ingresso di potenza e sulla frequenza. Questa precisione è essenziale per creare leghe complesse con proprietà specifiche, prevenire il surriscaldamento e minimizzare la perdita di preziosi elementi di lega dovuta all'ossidazione.

Fusione rapida e aumento della produttività

I forni IGBT raggiungono le temperature target molto più velocemente rispetto ai metodi tradizionali. Questo ciclo di fusione rapido aumenta la produttività, consentendo a fonderie e impianti di produzione di aumentare la loro produzione senza un aumento proporzionale delle dimensioni dell'impianto o del consumo energetico.

Applicazioni industriali chiave

I vantaggi della tecnologia IGBT la rendono indispensabile in un ampio spettro di settori, ognuno dei quali sfrutta le sue capacità uniche.

Fonderie e colata di metalli

Questa è l'applicazione più comune. Le fonderie utilizzano forni IGBT per fondere ferro, acciaio, rame e alluminio per la colata in pezzi. La velocità e l'efficienza energetica sono fondamentali per la natura ad alto volume e sensibile ai costi di questo settore.

Aerospaziale e difesa

Questo settore si affida ai forni IGBT, in particolare alle varianti di fusione a induzione sottovuoto (VIM), per produrre componenti critici per la missione. Questi forni creano le superleghe e gli acciai speciali ad altissima purezza richiesti per motori a reazione, parti di razzi e componenti missilistici che devono funzionare in condizioni estreme.

Produzione automobilistica

Dai blocchi motore ai componenti strutturali, l'industria automobilistica utilizza la fusione a induzione per una produzione costante e ad alto volume. La capacità di fondere e legare rapidamente i metalli supporta le esigenze veloci e incentrate sulla qualità delle catene di approvvigionamento automobilistiche.

Metalli preziosi e riciclo

Nella raffinazione di oro, argento e platino, o nel riciclo di rottami metallici preziosi, ridurre al minimo la perdita di materiale è fondamentale. Il controllo preciso di un forno IGBT garantisce la fusione completa e una lega accurata, massimizzando la resa da materie prime costose.

Elettronica e materiali avanzati

L'industria elettronica utilizza la fusione a induzione altamente controllata per produrre metalli e leghe di elevata purezza per i componenti. Questa tecnologia è utilizzata anche per creare polveri metalliche fini per applicazioni avanzate come la stampa 3D e la spruzzatura termica.

Comprendere i compromessi

Sebbene altamente vantaggiosa, la tecnologia IGBT non è priva di considerazioni. Riconoscere questi fattori è fondamentale per prendere una decisione informata.

Investimento iniziale più elevato

Il costo iniziale di un forno a induzione alimentato a IGBT è generalmente superiore a quello dei sistemi più vecchi e meno efficienti o dei forni tradizionali a combustibile. Questo investimento è giustificato dai risparmi energetici a lungo termine e dall'aumento della produttività.

Complessità del sistema

L'elettronica a stato solido moderna è più complessa dei sistemi meccanici o a tiristori più vecchi. La manutenzione e la risoluzione dei problemi richiedono competenze tecniche specializzate e apparecchiature diagnostiche.

Sensibilità alla qualità dell'alimentazione

I sistemi IGBT possono essere sensibili alle fluttuazioni e alle armoniche della rete di alimentazione elettrica. Una corretta installazione spesso richiede apparecchiature di condizionamento dell'alimentazione per garantire un funzionamento affidabile e a lungo termine.

Fare la scelta giusta per il tuo obiettivo

Il motore principale della tua applicazione determinerà quale vantaggio di un forno IGBT è più critico.

- Se la tua attenzione principale è la produzione ad alto volume e la riduzione dei costi (Fonderie, Automotive): I vantaggi chiave sono i cicli di fusione rapidi e la superiore efficienza energetica.

- Se la tua attenzione principale è la purezza e le prestazioni del materiale (Aerospaziale, Elettronica, Medicale): La caratteristica non negoziabile è il controllo preciso della temperatura, spesso all'interno di un ambiente sottovuoto.

- Se la tua attenzione principale è massimizzare il valore e la resa (Metalli preziosi, Riciclo): Il vantaggio critico è l'accuratezza del forno nella fusione e nella lega, che riduce al minimo la costosa perdita di materiale.

In definitiva, la scelta di un forno a induzione IGBT è un investimento nel controllo, nell'efficienza e nella qualità del prodotto finale.

Tabella riassuntiva:

| Settore | Applicazione principale | Vantaggio chiave del forno IGBT |

|---|---|---|

| Fonderie e colata di metalli | Fusione di ferro, acciaio, rame, alluminio | Produzione ad alto volume ed efficienza energetica |

| Aerospaziale e difesa | Fusione sottovuoto di superleghe e acciai speciali | Purezza ultra-elevata e controllo preciso della temperatura |

| Produzione automobilistica | Blocchi motore, componenti strutturali | Cicli di fusione rapidi per una produzione frenetica |

| Metalli preziosi e riciclo | Raffinazione di oro, argento, platino; riciclo di rottami | Massimizza la resa riducendo al minimo la perdita di materiale |

| Elettronica e materiali avanzati | Produzione di metalli e leghe di elevata purezza per componenti | Essenziale per la creazione di materiali specializzati |

Pronto a sfruttare la potenza della fusione a induzione IGBT per la tua applicazione specifica?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di lavorazione termica. Sia che il tuo obiettivo sia la produzione ad alto volume, il raggiungimento di una purezza dei materiali ultra-elevata o la massimizzazione della resa da materiali preziosi, il nostro team può sviluppare una soluzione di forno ad alta temperatura su misura per le tue esigenze uniche.

La nostra esperienza comprende la personalizzazione di forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, nonché sistemi CVD/PECVD per soddisfare le esigenze precise di settori come l'aerospaziale, l'automobilistico e la lavorazione dei metalli preziosi.

Contatta oggi stesso i nostri esperti per discutere come possiamo ottimizzare il tuo processo di fusione con una soluzione di forno IGBT personalizzata.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5