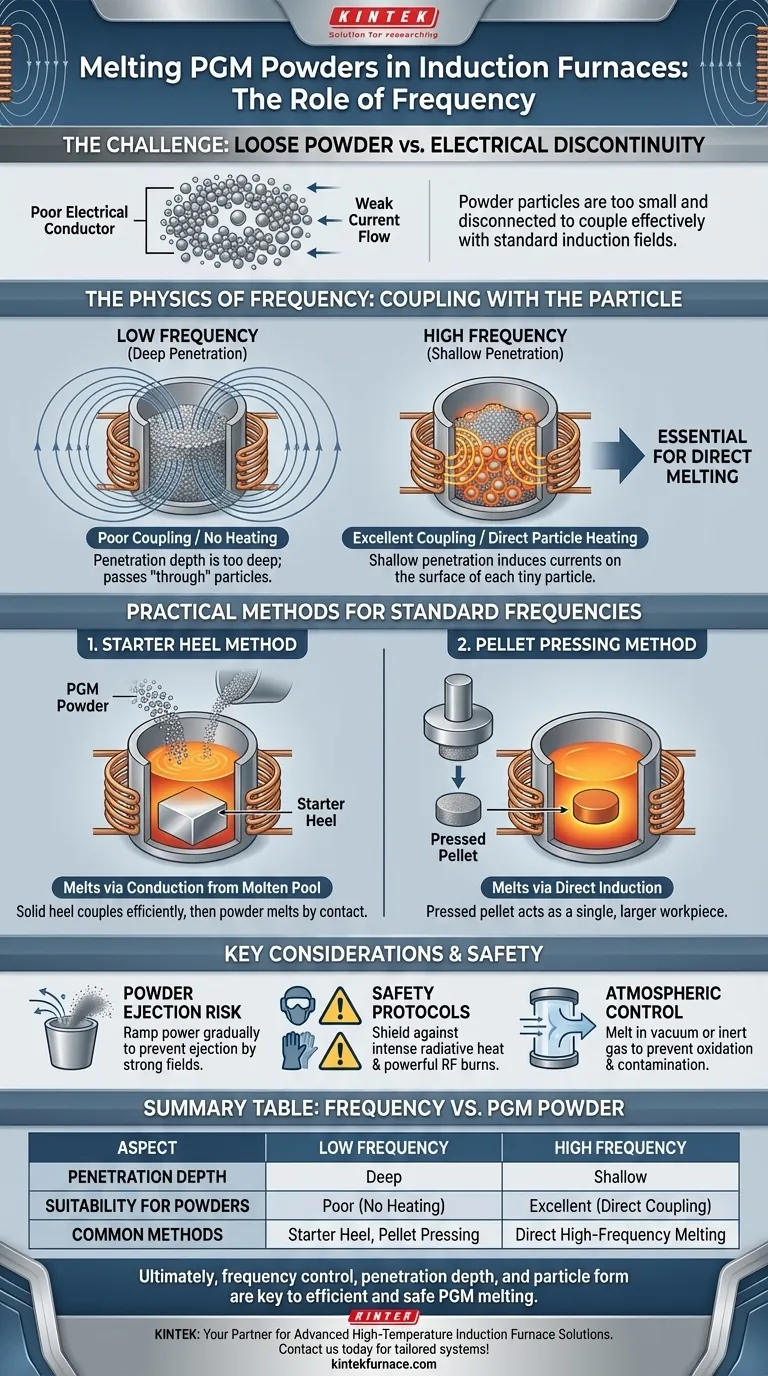

In breve, una frequenza molto alta è essenziale per la fusione delle polveri di Metalli del Gruppo del Platino (PGM) in un forno a induzione. Questo perché le singole particelle di polvere sono troppo piccole e disconnesse elettricamente per accoppiarsi efficacemente con il campo magnetico generato a frequenze più basse. Il campo ad alta frequenza induce correnti di riscaldamento sulla superficie di ogni minuscola particella, consentendo l'inizio del processo di fusione.

La sfida principale con le polveri di PGM è la loro forma fisica, non le loro proprietà metalliche. La polvere sfusa agisce come un cattivo conduttore elettrico, resistendo al riscaldamento per induzione. La soluzione è usare una frequenza molto alta per accoppiarsi direttamente con le piccole particelle o usare un "tallone di avviamento" solido per aggirare completamente questo problema di accoppiamento iniziale.

Perché le polveri di PGM presentano una sfida unica

La difficoltà nella fusione delle polveri di PGM deriva dalla fisica fondamentale dell'induzione. Il processo si basa sulla creazione di una forte corrente elettrica all'interno del materiale, ma un mucchio di polvere pone un ostacolo significativo.

Il problema della discontinuità elettrica

Un forno a induzione funziona generando un potente campo magnetico alternato. Questo campo deve indurre correnti elettriche circolari, note come correnti parassite, all'interno della carica metallica.

In un pezzo solido di metallo, queste correnti fluiscono facilmente, generando un calore immenso attraverso la resistenza elettrica. Tuttavia, una polvere è una raccolta di singole particelle con intercapedini d'aria e strati di ossido tra di esse, creando una continuità elettrica estremamente scarsa. Il campo magnetico non può stabilire una corrente forte e unificata attraverso l'intera massa.

La fisica della frequenza e della profondità di penetrazione

La frequenza del campo magnetico alternato è il parametro più critico. Controlla direttamente quanto profondamente le correnti parassite penetrano nella superficie del materiale.

La relazione è semplice:

- Bassa frequenza: Crea correnti parassite a penetrazione profonda, ideali per pezzi di grandi dimensioni e solidi.

- Alta frequenza: Crea correnti parassite superficiali e poco profonde, ideali per piccoli pezzi.

Pensala come le onde sonore. Una nota bassa a bassa frequenza può viaggiare attraverso i muri, mentre un sibilo ad alta frequenza è facilmente bloccato. Allo stesso modo, un campo magnetico a bassa frequenza passa "attraverso" minuscole particelle di polvere senza accoppiarsi efficacemente, mentre un campo ad alta frequenza concentra la sua energia sulle loro piccole superfici.

Abbinare la frequenza alla particella

Per riscaldare in modo efficiente, la profondità di penetrazione delle correnti parassite dovrebbe essere una frazione del diametro del pezzo (una regola pratica comune è non più di 1/8).

Per una massa di polvere di PGM, il "pezzo" è ogni singolo grano. Pertanto, è richiesta una frequenza molto alta per creare una profondità di penetrazione sufficientemente bassa da poter indurre efficacemente calore in ogni minuscola particella.

Metodi pratici per la fusione della polvere di PGM

Poiché i forni specializzati ad altissima frequenza non sono sempre disponibili, i metallurgisti hanno sviluppato soluzioni affidabili per risolvere il problema dell'accoppiamento.

Il metodo del tallone di avviamento

La pratica industriale più comune è l'utilizzo di un tallone di avviamento. Si tratta di un pezzo solido di un metallo compatibile posizionato sul fondo del crogiolo.

Il tallone solido, essendo un pezzo grande e contiguo, si accoppia efficacemente con una frequenza più bassa e standard. Si riscalda e si fonde, creando un bagno fuso. La polvere di PGM viene quindi aggiunta lentamente a questo bagno fuso, dove si fonde per semplice conduzione piuttosto che per induzione diretta.

Il metodo della pressatura di pellet

Per lotti più piccoli o sperimentali, un'alternativa efficace è pressare la polvere di PGM in un pellet o bricchetta solida.

Compattando la polvere, si crea un unico pezzo più grande. Questa nuova forma ha una migliore continuità elettrica e un diametro maggiore, consentendole di accoppiarsi più efficacemente con il campo magnetico a una frequenza che potrebbe essere troppo bassa per la polvere sfusa.

Errori comuni e considerazioni chiave

La fusione riuscita delle polveri di PGM richiede un controllo attento per garantire efficienza e sicurezza.

Il rischio di espulsione della polvere

Un rischio primario è l'espulsione della polvere fine dal crogiolo. Il forte campo magnetico alternato può esercitare una forza fisica sulle particelle.

Per evitare ciò, è necessario aumentare gradualmente la potenza. Iniziare a bassa potenza e aumentarla lentamente man mano che il materiale inizia a consolidarsi e fondere, sia che si utilizzi un tallone di avviamento o un pellet pressato.

Scegliere l'approccio giusto

L'utilizzo di una frequenza troppo bassa per la polvere sfusa non produrrà alcun riscaldamento. Il processo fallirà semplicemente. I metodi del tallone di avviamento e del pellet sono progettati specificamente per adattarsi alle capacità dei sistemi a induzione più comuni e a bassa frequenza.

Protocolli di sicurezza critici

Lavorare con PGM fusi in un forno a induzione comporta un rischio significativo.

- Calore radiante: Indossare sempre indumenti protettivi alluminati per proteggersi dall'intensa radiazione infrarossa.

- Ustioni da RF: Le bobine ad alta frequenza generano un potente campo a radiofrequenza. Assicurarsi che le bobine siano adeguatamente schermate per prevenire gravi ustioni da RF da contatto accidentale o prossimità.

- Controllo atmosferico: I PGM vengono spesso fusi sottovuoto o sotto un gas inerte (come l'argon) per prevenire contaminazioni e ossidazioni, che possono essere esplosive o rovinare la purezza della fusione.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di fusione dovrebbe essere dettata dalla tua attrezzatura, dalla dimensione del lotto e dalle esigenze di produzione.

- Se il tuo obiettivo principale è la fusione di piccoli lotti sperimentali: La pressatura della polvere in un pellet è spesso il metodo più diretto ed efficiente.

- Se il tuo obiettivo principale è l'esecuzione di fusioni su larga scala, a livello di produzione: Il metodo del tallone di avviamento è la pratica industriale standard e affidabile per la sua prevedibilità e scalabilità.

- Se il tuo forno ha un controllo a frequenza variabile: Puoi iniziare con una frequenza molto alta per accoppiarti direttamente con la polvere, quindi potenzialmente abbassarla una volta formatosi un bagno fuso per ottimizzare l'agitazione e il riscaldamento nel bagno liquido.

In definitiva, comprendere la relazione tra frequenza, profondità di penetrazione e dimensione delle particelle ti consente di controllare il processo di fusione.

Tabella riassuntiva:

| Aspetto | Bassa Frequenza | Alta Frequenza |

|---|---|---|

| Profondità di Penetrazione | Profonda | Superficiale |

| Idoneità per Polveri di PGM | Scarsa (nessun riscaldamento) | Eccellente (accoppiamento diretto delle particelle) |

| Metodi Comuni | Tallone di avviamento, pressatura di pellet | Fusione diretta ad alta frequenza |

Hai bisogno di soluzioni avanzate per forni ad alta temperatura per le tue sfide di fusione di PGM? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire a diversi laboratori sistemi di forni a induzione su misura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la sicurezza della tua fusione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza